摘要: 本文针对某进口镗床出现的使用故障和稳定性问题进行维修处理。通过深层次剖析问题产生原因,同时克服缺少图纸资料的困难,创新采用机电结合的方式解决疑难问题,最终取得了良好效果,为以后同类设备修理提供技术借鉴和参考。

0 前言

BFP125 /5 镗床是哈锅1975 年引进德国的设备,迄今已经使用40 多年,由于生产任务繁重,设备利用率较高导致设备的稳定性逐年下降,主要表现是主轴轴向进给和垂直进给的变速功能经常发生故障,经过多次修理仍无效。本文记录了技术攻关过程,从深层次剖析,克服缺少图纸资料的困难,论述了本次技术攻关的主要细节,并对此问题提出了详细的解决方案。

1 、设备故障的表象

在加工端面垂直进给时,设备缺少很多进给速度量的控制。如果没有合适的进给速度,选大了就会直接破坏刀具,选小了就会造成刀具磨过快,加工效率相对较低,操作者反映常用的2. 08 mm/min - 10. 4 mm/min 的进给量缺失,而其他进给速度很少用。另外,设备原有的快速进给功能丢失,只能以较快的进给速度代替,但是加工效率无法提高。

2 、对实际操作和产品加工的影响

操作非常复杂和麻烦,并且严重影响加工质量,效率极低,甚至对有的产品无法实现加工过程。以往设备维修时,由于没有原版图纸,因此主要是更换减速箱内的离合器,近几次在国内定制的离合器性能较差,存在剩磁现象,结合能力低,经过测力试验吸合能力都低于原有的离合器,该脱离时却又因为剩磁原因不能实现完全脱离,安装到减速箱内时,进给的功能常常无法实现。

3 、设备故障原因的分析

3. 1 主轴进给系统简介

在设备立柱底下有一个负责主轴进给的变速箱,经由双速电机- 三角带传动,再经过变速箱内一系列变速齿轮的组合变速,即可将速度和扭矩传出箱外,再通过箱外的两个电磁离合器的接通和断开,就可分别实现主轴的垂直进给和轴向进给,为了从设备工作原理上分析故障原因,通过实测、查找资料,总结和分析得出以下几个控制关键点:

1) 该电机为双速电机,图纸上标注为M200,可实现2 级和4 级的转速切换,功率分别为4. 2 KW和5. 3 KW。按一般的电机,2 级电机的转速为3 000 转左右,4 级的转速为1 500 转左右,即是倍比关系;

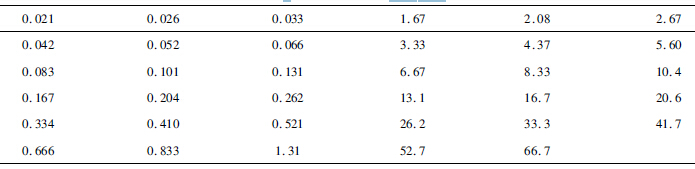

2) 变速箱变速是靠8 个大小不一的电磁离合器控制的,按箱体内的电磁离合器的排列来看,该变速箱有4 档轴,其中有3 档轴是带有电磁离合器的,其中I 轴有2 个电磁离合器, II 轴有3 个电磁离合器, IV 轴有2 个电磁离合器,单速电机应具有18 种转速,由于是双速电机,进给变速按理应有36 种转速,而实际旋转标牌是35 种,初步判断可能是像国产机床一样有转速重合的情况,后经实际了解和计算分析,最高转速是当做快速进给使用,在按钮站上单独有一个按钮,按表1 其值应该为83. 5 mm/min 左右,在实际测试时,在点击快速按钮后,电机先以低速运转,后来又以高速运转,但电机转一会就被" 憋停" 了,根据以往经验判断,此电机以前就发生带不动负载出现运行故障。经过实际勘查发现使用的电机不是原装德国产品,而是国产电机,并且控制按钮站的预选旋钮显示转速有以下35 种,详见表1。

表1 进给量参数( mm/min)

从以上数据不难发现,进给速度是从低到高升序排列的,并且数据排列很多数据都是倍比关系,比如0. 021 和0. 042,0. 026 和0. 052 等等,由于2 级转速和4 级转速基本上是2 倍关系,因此可以初步断定是电机在2 级转速和4 级转速在有规律的切换。

3) 按照变速箱内带有电磁离合器的齿轮排列,按照从输入轴近端到远端的顺序,从输入轴开使,第I 档轴始端离合器为1,中间为2 ,终端是3; 第II 档轴始端是4,终端是5,第Ⅲ档轴没有离合器,第IV 档轴始端是6,中间是7,终端是8 ,则由齿轮齿数比的组合可最终计算出传动比。

4) 经过仔细的研究,还发现设备的电机级数是从最低预选进给量每3 级变换一次,交替进行,因此0. 021 和0. 042 会是倍比关系。根据从2. 08 mm/min - 10. 4 mm/min 的转速丢失情况判断,应该是电机级数和预选进给量出现了问题,而快速进给故障应该是减速比设置出现了问题。

5) 在变速情况下,每档的离合器都是串在一根花键轴上,正常运行每档轴上只能有一个离合器吸合,如果有2 个或2 个以上的离合器吸合,在变速箱内部就会发生各传动齿轮相互成为负载,就会造成故障或者损坏,电机可能会发生过载的情况而烧坏电机,俗称" 较劲" ,这是问题关键。测试办法是断开从变速箱输出轴到传动丝杠的联系,通过预选旋钮预设所有转速,再通过电机带动,仍然发现还是有电机带不动的情况发生,无法测试,于是又将电机和变速箱之间的三角带拆掉,用管钳子盘动输入轴,在电控的情况逐级预选转速下测试所有的转速都有输出,证明所有的电磁离合器都正常运转,但是否存在每档轴上有超过一个的离合器在吸合或者有该脱开的离合器没有脱开,需要进一步检验。经拆开后检查新旧离合器吸力对比时将变速箱打开,通过自配简单电气线路来查看,电源插头的针是上7,中8、下7 共26个,实际8 个离合器每个2 棵线,应该是16 个,据分析其余的10 个应该是备用的,因为每次是3 个离合器供电,每个离合器需要2 棵线,这样每组转速需要6 棵电源线供电,再用6 个鳄鱼夹来接线,按照推算出的转速应该是哪几个离合器组合,配合壳体上的接线针,测试时都能吸合,在吸合时用螺丝刀拨弄各离合器的摩擦片都很紧,而不应吸合的离合器摩擦片都很松,没有不脱开的现象,经检查实际电气线路也正常,证明在设备正常使用时变速箱内部也正常。

6) 就目前情况判断缺失转速时是电动机带不动,在临界状态差的并不多,只要电动机有足够的扭矩就可以通过变速箱传出转速。

3. 2 根据实际测量情况和数据分析结论

1) 变速箱内的所有电磁离合器都能吸合且吸合力量足够。

2) 变速箱内的电磁离合器没有剩磁现象,运行正常。

3) 电气控制上正常。

3. 3 本次故障解决方案的方向

应从减少设备负载上或者是驱动电机上解决问题。

4 、方案对比以及最终解决方案

1) 设备的负载可以通过大修理刮研导轨和压板、重新找正安装传动件,提高安装精度来实现,而对此项修理需要很长时间,容易耽误生产,修后也可能达不到预期效果。从目前设备状态看机械部分确实存在一定阻力,但是从设备使用情况来看,各部分间隙和阻力不会很大。

2) 如果更换电机,重新选一个功率更大的双速电机应该能解决问题,只是在机械连接上改一下安装法兰和联轴器,其他都不需要改动,这样改造过程比较快,不会耽误生产。

3) 本次决定重选电动机,也是双速电机,2级转速和4 级转速的,功率是6 KW/8 KW 的,经过尺寸对比,除了电机机身略长之外,连接法兰和轴等都和旧的电动机一样,只用2 个小时就安装到位,接线后发现电动机不能正常工作,双速电机接线比较复杂,电气人员必须按记号接线,否则容易出现故障问题,经分析是电机的内部接线与旧的电机不同,电气人员经过复杂的测试分析,反复试验,重新校正了接线方式,经过试车,所有速度均已调出,解决了多年来的设备顽疾,并为以后同类设备修理提供有效的技术借鉴和参考。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com