动静压技术在镗床专机主轴上的应用

2015-12-4 来源: 济柴聊城机械公司 山东鑫亚股份公司 作者: 刘广强 丁延亮 赵国顺 姬景梅

摘要:动静压技术在19世纪被发现,但直至20世纪50年代才在发达国家兴盛起来,而我国从70年代开始研究,由于滚动轴承的迅速发展,静压技术在我国应用急剧减少。不过为提高主轴的回转精度,降低工件加工的表面粗糙度值,杜绝干式摩擦的发生,动静压技术有着不可比拟的优越性,值得我们从新审视。

1. 机床动静压技术改进的必要性

几年前,我公司为某柴油机厂制作了一台6180机体加工镗床专机,镗削主轴孔、凸轮轴及摇臂轴孔,其中主轴孔的精度对同轴及圆度等要求较高。设备制作初期,柴油公司的计划加工批量较小,设备的操作人员对设备保养尚能维持机床的精度。由于市场的需要,2012年对产品的批量加大,每月生产定额由5台左右提升到20台以上,由于设备保养不

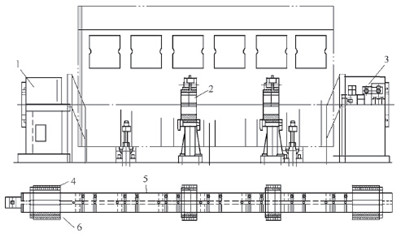

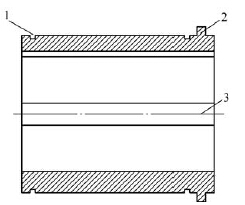

善及设备本身结构的限制,经常出现研套现象。镗模架回转套及底套抱死现象经常发生,而每次都会对机床主轴孔的镗削精度带来或多或少的影响,只能利用抛光膏及研磨膏对研伤部位进行反复修磨,效率较低,严重制约了生产的进度。经技术人员分析认为,原镗专机结构原理较陈旧,镗专机主轴镗模架的回转套及底套如图1所示。

图1 主轴镗模架的回转套及底套简图

1.前镗模架 2.中间镗模架 3.后镗模架 4.回转套 5.主轴 6.底套

镗杆主轴直径120mm,回转套内孔直径180mm,外径直径210mm,采用四镗模架支撑主轴镗杆,两端镗模长度180mm,中间两个镗模限于机体两瓦当距离限制,镗模长度取80mm,回转套与底套之间利用油杯进行润滑, 依靠润滑油的重力流通, 效果不理想,属于半干式液体摩擦,回转套与底套之间间隙限于主轴孔镗削精度的要求单边仅为0.01~0.02mm,过于小的间隙,很难保证润滑剂将底套及回转套完全隔开,干式摩擦现象时有发生,摩擦系数较大,为0.1~0.3,主轴镗杆的重力及切削力的影响,又加大镗孔过程中圆周各个方向的不平衡性。

分析认为,如果将回转套及底套之间引入滚动轴承体,滚动体的磨损也是不可修复性的,精度同样不稳定,而采用动静压技术对镗模架回转套及底套结构改进,形成全液体摩擦,摩擦系数只有0.001~0.008,回转套及底套之间形成稳定的压力油膜,进而能彻底将二者隔开,杜绝干式磨损的发生,运动精度很高,回转误差一般在0.2μm以下,因而不但可以提高刀具的使用寿命,而且可以达到很高的加工精度和低的表面粗糙度值。

2. 设备采用动静压技术改进的简要过程

(1)形成液体的动静压轴承需要具备的条件:①轴承体回转套及轴承底套之间需要有一定的初始间隙。②润滑油具有一定的粘度。③轴承面与轴承表面间有一定相对速度。④工作时有偏心距(主轴镗杆重力因素的存在,底部间隙小于顶部)。⑥有一套供油装置, 具有稳定的压力。

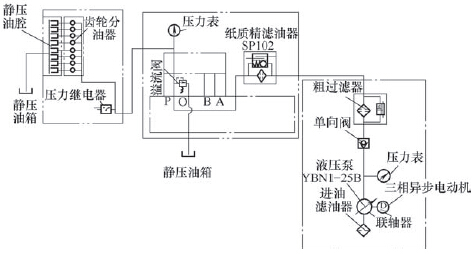

根据以上基本条件,我们制作了简易的供油装置,原理如图2所示。

图2 静压原理图

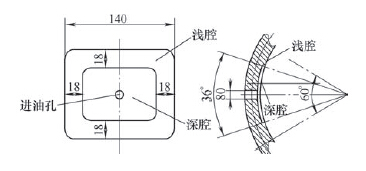

(2)现以两端镗模回转套为例说明动静压技术的应用:①载荷。机床为半精加工、精加工,单边加工量在1mm以内,轴承承载力与速度无关。②主轴转速为20~400r/min。③轴承直径D=180mm,按L/D=0.8~1.5选择,取轴承长度为180mm。④轴承初始间隙2h0=(0.000 4~ 0 . 0 0 0 7 )D, 取h 0= 0 . 0 4 ~0.06mm。⑤由于机床为低速、均匀载荷故选取粘度较大的润滑油,本机床采用32#机械油。⑥轴承的轴向封油边C及周向封油边b,C=b约取D/10=18mm。⑦油腔的轴向宽度l=B-2C=140mm,为增加油腔的动压效应,将油腔开

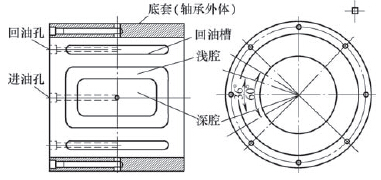

为深腔及浅腔两部分,浅腔深度取5~10h0,深腔深度取≥20h0,深腔夹角36°,浅腔均布在深腔周围,夹角60°,具体如图3所示。⑧回油腔的选择在D=160~200mm时,回油槽宽度为6mm,回油槽深度取1.2mm,回油槽的尺寸要选择适当,也就是说要保证润滑油从外流出后回油畅通,另一方向又要使回油槽内充满润滑油且具有微小的压力,以防止主轴转动时将空气从回油槽带人轴承静压腔内,建立不起正常工作的压力。为保证回油顺畅,加工时将回油槽宽改为10mm。图4中的动静油腔可以在数控机床上加工,镗铣插补即可,在油腔四周加工出回油槽,在回转套与底套之间形成稳定的压力油膜,由于采取4个均布方向的动静压油腔,能有效地避免运转过程中的油膜振动。动静压油腔如图4所示。

图 3

图4 静动压油腔简图

图 5

1.O形圈槽 2.回转套(轴承体)3.定位键槽

3. 动静技术调试过程中需要注意的因素

在加工油腔的过程中,需注意回转套内孔尺寸已经精加工完,工件的装夹必须避免变形而均匀加持。对镗模架底套及回转套的所有棱角进行手工圆整,避免尖角、毛刺,最终装配前用丙酮进行清洗、脱脂棉进行擦拭,确保安装时轴承体清洁;安装完成后,先启动供油系统,让润滑油进行清洗整个润滑回路,在系统运转3~4h后,将油箱内所有油更换,加入新润滑油,这样系统进入工作阶段,起动供油装置,可以对主轴进行运转:先点动,确保运转顺利后,先低速旋转1~2h后,再依次更换高速;同时,调整系统压力,寻找主轴平衡的合适压力,如果出现振荡,说明回油口混入了空气,需适当提高压力及润滑油的粘度,整个过程需检测油温的变化,确保温度不能变化过大,否则需增加回油冷却装置。

设备调试完成后,对首件加工的主轴孔在德国三维坐标检测后,同轴度均为0.035mm以内,可能是回转套及底套之间间隙存在高点,又磨合了一段时间,接下来的几件同轴度均在0.02mm以内,达到设计目的,至今运行稳定。

整套装备在运行半年后,需对液压原理图所标出的精过滤器和粗过滤器的滤芯进行清洗,必要时更换新滤芯,确保润滑油清洁,设备运行中应注意保持主轴的清洁度,避免切屑等杂物进入回转套。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com