摘要:螺纹自动编程是UG NX 数控车床加工模块的一个重要操作,螺纹加工时的设置直接影响螺纹加工的质量。阐述了螺纹零件在UG8.5 的CAD 环境中建模的依据及方法,给出了在CAM 环境车削模块中加工螺纹时设置的要点及步骤。

关键字:UG;自动编程;螺纹加工

螺纹连接是工程上常用的连接方式之一,螺纹连接以结构紧凑、连接可靠、拆卸方便等优点被广泛应用于各种设备、机器的零部件及日常生活中。螺纹加工的方法主要有车削、铣削、攻丝、套丝、磨削等,其中螺纹车削是车床加工中难度最大、要求最高的操作,在数控车床上加工螺纹更容易保证螺纹精度与表面质量。数控车床车削螺纹时,如果用手工编程,则涉及到螺纹标准的查询与计算,及螺纹加工指令的选择与应用,整个过程较为繁杂。用自动编程软件编制螺纹加工程序有利于消除各种类型螺纹加工方法的差异性,可有效减少甚至完全消除手工编程时繁琐的数值计算。关于UG 的自动编程,数控铣削方面的文献资料较多,但对数控车削尤其是螺纹加工的自动编程进行分析的却鲜有报道。为此,本文将阐述在NX8.5 中进行数控车床加工螺纹的方法。

1 、螺纹零件的建模要求

UG 自动编程的基础就是零件图形,用UG 所带的CAD 模块可以方便获得所加工零件的数字模型。UG 数控车床上螺纹零件的建模用特征来实现,方法是在已经完成的回转体圆柱或圆锥面上用“特征操作”命令,有两种螺纹的创建方式,即符号螺纹和详细螺纹。符号螺纹只代表零件是螺纹,与工程图中螺纹表示法类似,此时,UG 将螺纹部分显示为虚线;详细螺纹是直接形成螺纹的三维图形,能直观看到螺纹的形状。建模时为了生成的工程图能符合工程制图标准的要求,将螺纹面投影后不至于出现螺旋线,也为了所建螺纹有较为详细的参数选择,一般用符号螺纹的方式来建模[1]。

选菜单“插入”“设计特征”“螺纹”,打开螺纹对话框如图1 所示,在“螺纹类型”中选“符号”并按照UG 提示栏的要求选择螺纹所在圆柱面,这时系统会自动判断出与圆柱面最接近的公称直径,在“FORM”中选择螺纹的标准(如GB193),单击“从表格中选择”就可以选择该螺纹标准下的相关参数(如公称直径、螺距等),并将该标准下的大径、小径、牙形角等一一显示出来,如果这些数值不符合要求,可以勾选“手通过工输入”进行参数修正。

图1 螺纹零件建模

2 、螺纹的加工设置

螺纹加工在数控车削加工中一般是在外圆、端面、退刀槽等精加工之后的加工工序。UG 数控车削加工时,每道工序的毛坯都是基于层的IPW(In ProcessWorkpiece),即系统会自动以上一道工序加工后的残留模型作为毛坯进行本次加工[2]。因此在螺纹加工时,几何体(包括加工坐标系、毛坯几何体、工件几何体、车削几何体)可继承前道工序所创建的设置,除非没有前道工序,才为螺纹加工单独创建几何体。但螺纹加工时需要创建与前道工序不同的程序、刀具及操作,其中操作参数的设置是螺纹加工的关键环节,关系到螺纹线的加工位置、螺纹的大径、小径尺寸、螺纹加工时刀具的走刀方向、起点、终点、吃刀深度、螺纹头数等重要的加工参数。以下将详细说明外螺纹加工时参数的意义及设置方法。

进入UG 车削加工环境,在“插入”工具条中分别单击“创建程序”、“创建刀具”按钮,按照要求创建螺纹加工的程序,命名为“THREAD_TURNING”;创建螺纹加工所需要的刀具,命名为OD_THREAD_L。单击“创建几何体”创建螺纹加工坐标系MCS-SPINDLE、工件几何体WORKPIECE 和毛坯几何体以及车削几何体TURNING_WORKPIEACE (这些参数命名是系统默认的,也可以修改默认名)。

在“插入”工具条中选择“创建操作”打开“创建操作”对话框,选取“THREAD-OD”子类型,“程序”选择“THREAD_TURNING”,“刀具”选择OD_THREAD_L,“几何体”选取TURNING_WORKPIEACE,“方法”选取“LATHE_THREAD”,“确定”后进入“外螺纹OD”对话框(如图2 所示))进行“螺纹形状”的设置。

图2 螺纹加工设置

(1)Select Crest Line (顶线):Crest Line 的选择决定了螺纹加工的位置和长度,通常选取螺纹部分的外圆柱体母线作为顶线[3]。该量是矢量,靠近点击点位置的直线端点为起点,另一端为终点,选择后会在该线两端分别显示start 与end 来标识。

(2)Select End Line (根线):End Line 的选择决定螺纹的牙深,顶线选择结束后光标会自动跳转到“选择根线”的位置,此时可以直接选取根线,一般选择与螺纹小径相对应的直线,但通常在建模时并不在模型上画出这条线,因此可以不选;也可以选取接近根线的其他平行直线代替根线(如退刀槽底线),再在“根线偏置”中进行设置。

(3)深度选项:有两个选项,分别代表设置根线位置的两种方法。一种是直接选择根线,另一用“深度和角度”来设置。如果在(2)中选取了根线,即第一种方法,此时该选项取“根线”即可;如果(2)中没有选择根线,就必须用“深度与角度”进行设置。深度即螺纹牙深(为单边量),根据螺纹标准获得;角度又叫螺纹角,是螺纹根线的矢量角,即螺纹加工时走刀方向与工作坐标系WCS 的XC 轴(也是加工坐标系MCS 的ZM 轴)正方向的夹角。设置该角度,可以加工不同锥度螺纹:加工直螺纹时,取180°如果是锥螺纹,则用180°半锥角获得。

(4)起始偏置与终止偏置:螺纹加工中的升速段和降速段设置。该段是螺纹加工过程中为保证轴的转速和刀具的进给均为稳定匀速而设置的非加工段,是切入切出的超越长度。设置偏置将调整螺纹加工的长度,正偏置加长螺纹,负偏置缩短螺纹。一般情况下,零件有退刀槽时,偏置取正,可保证螺纹的有效长度;零件无退刀槽时,终止偏置取负,可控制退尾。

(5)顶线偏置与根线偏置:设置实际加工螺纹的牙顶与牙底位置与所选取的顶线与根线的差值(半径距离)。对于顶线,如果选取了螺纹的外圆柱母线,则顶线偏置值为零。对于根线,如果选取了替代根线,那么根线偏置为替代线半径与牙底半径的差值;如果根线位置是用“深度和角度”来设置的,则根线偏置为零。

(6)切削深度:该设置用于控制螺纹加工时每刀切削深度,共有三个选项,分别是“恒定”、“单个的”和“%剩余”。一般情况下方牙螺纹或梯形螺纹取“恒定”,使每次切削深度一致或接近;选择“单个的”时会拉开一个表格,用于手工单独设置每次切深;“%剩余”用于一般的三角形螺纹加工,随着切削的深入,程序能够逐刀减少背吃刀量,使切削过程中每一刀的实际负荷大致接近,有利于保证螺纹加工质量。

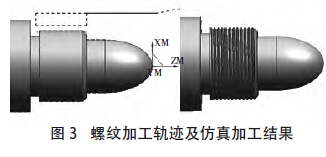

(7)其他设置:主要是螺纹头数及切削参数的设置。默认螺纹为单头螺纹,如果是双头螺纹,可在“螺纹头数”中修改。切削参数设计时要注意主轴转速和刀具进给的关系,特别是加工的螺纹导程较大时,应适当降低主轴转速,避免因主轴转速过高而导致的刀具进给速度过快,从而影响到加工质量。以上是UG NX8.5 中创建螺纹加工操作时与螺纹线有关的主要参数的意义及设置方法,设置完成后再添加非切削移动参数、主轴转速等辅助参数,单击“生成轨迹”可形成螺纹加工的刀具轨迹,并可在UG 中仿真加工过程。如图3 为根据上述的设置完成的外螺纹加工结果实例。

图3 螺纹加工轨迹及仿真加工结果

3 结束语

螺纹零件的建模是自动编程的基础,在UG8.5 数控车削中为了使螺纹参数与标准螺纹更相近,建模时尽量选择符号螺纹,并在加工操作的创建中严格按照各参数的意义进行设置。用UG 数控车床自动编程生成的螺纹加工程序中螺纹加工用基本指令完成,代替了手工编写基本指令的繁琐过程,如果用于加工锥螺纹,只须正确建模并按照上述要点进行恰当的设置,就可以自动生成加工程序,省去了许多繁杂的计算。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com