CNC450V 五轴数控电火花成型机床的结构设计

2017-3-17 来源:江苏工程职业技术学院 作者:丁锦宏

摘要:设计了 CNC450V 五轴数控电火花成型机床。 该机床在 X、Y、Z 三个直线运动轴的基础上,增加了主轴绕 X 轴和 Y 轴的旋转,从而构成五轴运动系统。 在研究分析国内外同类机床的基础上,对机床的总体结构进行了设计,并对机床主要部件的设计进行了阐述。 该机床设计新颖,结构紧凑,可实现对具有倾斜特征的面、孔的电火花加工。

关键词: 五轴; 数控; 电火花; 旋转机构

0.引言

电火花加工方法是利用浸在工作液中两极之间的脉冲放电产生电火花瞬时高温,使局部的金属熔化而被腐蚀掉的一种特种加工方法。 利用上述原理进行加工工作的机床称为电火花机床。 电火花机床的种类较多,电火花成型机床广泛用于模具零件等超硬材料的加工。

目前我国数控电火花成型机床以立柱式结构为主,即 X、Y、Z 三轴控制。 于基本的 X、Y、Z 三轴控制电火花机床的主轴只能做上下垂直运动,对倾斜特征的面、孔等无法加工,限制了机床的适用范围。采用多轴回转系统与多轴直线运动协调组合成多种复合运动方式,实现传统电火花机床难以加工复杂模具的加工,如斜孔、三维螺旋面等。

经过“十二五”的技术攻关,北京市电加工研究所研制出了五轴数控电火花成型机床。 该机床采用数控转台结构, 实现绕 X 轴和绕 Z 轴的旋转运动,转台安装在工作台上,具有结构刚性高、运动控制简便,广泛应用于各种机械加工中心。 由于电火花机床加工时,工件被工作液所包围,因而,这种结构的机床,需要全浸液数控转台,加大了机床的技术难度。国外已经有较为成熟的五轴电火花成型机床,但价格昂贵,且关键技术被封锁。 因而,研究具有自主知识产权的先进五轴数控电火花成型机床是非常必要的。

1.机床技术参数

CNC450V 电火花成型机床是在 X、Y、Z 三个直线轴的 机 床 上 ,增 加 主 轴 绕 X 轴 方 向 的 摆 动 (即A轴 )和 Y 轴方向的摆动 (即 B 轴 ),构成五轴机床结 构 。 其主要技术参数:工 作台面积为 700 mm×400 mm,X/Y/Z 三向行程分别为 450/350/400, 旋转轴 A/B 的旋转角度均为±45°之间。

2.机床设计要求

本机床应是具有五轴功能的数控电火花成型机床。 根据市场调研和国内外相同类型产品的技术分析,该机床摒弃在工作台上配备 C 轴的思路,设计新型的结构,由基本的 3 个直线运动轴 X、Y、Z 和绕X 轴和 Y 轴旋转的 A、B 轴组成。 在结构设计时,设计一个旋转机构,使主轴做 A、B 轴旋转运动。

同时,结合数控机床的加工精度、使用寿命和生产效率等方面的共性要求, 在设计时对该机床的结构设计提出以下要求:

(1)较高的机床刚性

数控机床是按照数控程序自动进行加工的。 机床结构中的床身、导轨、工作台、主轴等的几何精度与变形产生的定位误差在加工过程中不能加以调整和补偿,因此,必须把各个部件产生的弹性变形控制在最小的限度内,以保证所要求的加工精度与表面质量。

(2)减少机床的热变形

由于机床油槽内电火花工作液热源的影响,机床工作台将发生不同程度的热变形,使机床加工精度下降。

(3)消除传动间歇

数控机床的加工精度在很大程度上取决于进给传动链的精度。 除了尽量减少传动环节、选用合适精度的传动元件外(传动齿轮、滚珠丝杠等),采用消除间歇,提高传动精度。

3.机床总体结构设计

机床采用工作台静止、滑枕式的结构、在滑枕上配备两轴旋转机构。 滑枕的左右、前后运动完成机床的 X、Y 轴方向运动,主轴的上下运动完成机床的Z 轴方向运动, 主轴的前后和左右旋转运动完成机床绕 X 轴和 Y 轴旋转的 A、B 轴运动。 该结构与工作台上配备转台(C 轴)的结构相比较,优点是避免了制造全浸液精密数控转台,提高了机床使用的可靠性和使用寿命。

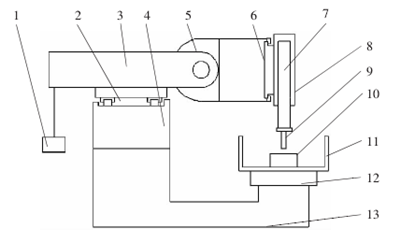

机床的结构原理图如图 1 所示。

图 1 机床原理图

1. 配重 2. 滑鞍 3. 滑枕 4. 立柱 5. 旋转体 6. 旋转轴 7. 主轴 8. 主轴座 9. 电极 10. 工件 11. 油槽 12. 工作台 13. 床身

机床由床身、工作台、油槽、立柱、滑枕、配重、旋转体、旋转轴和主轴等组成。 其中,旋转体和旋转轴共同构成使主轴做旋转运动的 A/B 轴旋转机构。电极根据用户加工自行制作。当机床在工作时,主轴和电极处在一个轴线上,主轴的上下运动,带动电极完成进给放电和放电后的回退工艺过程。因而,电火花机床主轴是做直线运动,是电火花机床主轴的主要运动特点。

4.主要部件设计

(1)工作台与床身

机床采用工作台静止的技术方案。 由于静止工作台在加工时无需运动,因而,提高了工作台的承载能力。 同时,将工作台对称地安装在机床床身上,使得在加工时,油槽中的热量均匀地传递给工作台,根据对称原理,有效地降低了工作台热变形产生的精度误差。

(2)滑枕、滑鞍与立柱

滑枕安装在滑鞍上,带动主轴做 X、Y 方向的运动。 为减少滑枕悬伸产生的弯曲变形,在设计时,通过内部加强肋的合理布置, 提高弯曲刚性, 减少变形。 另一方面,在滑枕尾部安装配重装置,使滑枕受力对称,补偿滑枕的悬伸变形。滑鞍安装在立柱上方,由于立柱的宽度较宽,当滑鞍运动时,滑鞍都在立柱的支撑范围内,使滑鞍不会产生悬伸变形。

(3)A/B 轴旋转机构

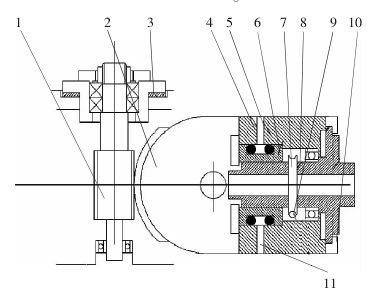

A/B 轴旋转机构使机床主轴实现绕 X 轴或 Y轴的旋转,是该机床的创新点之一。在进行技术设计时,必须兼顾结构紧凑、精度高的要求,因此 A/B 轴转动机构的设计具有较大难度。其结构原理图如图 2 所示。

图 2 A/B 数控旋转机构原理图

1. 蜗杆Ⅰ 2. 旋转体 3. 调整垫片 4. 泄油口 5. 箱体 6. 夹紧套 7. 蜗轮 8. 旋转轴 9. 蜗杆Ⅱ 10. 压板 11. 进油口

A/B 轴旋转机构主要由蜗杆Ⅰ、旋转体、箱体、旋转轴、蜗轮、蜗杆Ⅱ和夹紧套等组成。旋转体上有一段蜗轮,当蜗杆Ⅰ旋转时,使旋转体转动,带动主轴实现 A 轴运动。

旋转体上前端安装有箱体,箱体内安装有旋转轴,当蜗杆Ⅱ旋转时,通过蜗轮使旋转轴转动,带动主轴实现 B 轴运动。

A/B 旋转机构设计是该机床的关键部件, 不但要为加工提供第 4 轴和第 5 轴的角度回转运动,而且还要具备较高的定位精度。为此,在技术上采用了如下 2 个技术措施:

①旋转轴锁紧 在 B 轴旋转后,旋转轴所承受的力不平衡。 为满足工件所需的定位精度要求,采用夹紧套环抱式夹紧方式将旋转轴进行夹紧,将旋转轴的受力传递给箱体, 使得旋转轴驱动系统和传动机构得到释放,从而保证旋转轴具有较高的传动刚性,来提高机床 B 轴精度稳定性。

夹紧套环抱式夹紧的工作过程: 当压力油从进油口进入,作用于夹紧套通过夹紧套与旋转轴之间产生的摩擦力矩对旋转轴进行角度定位夹紧。

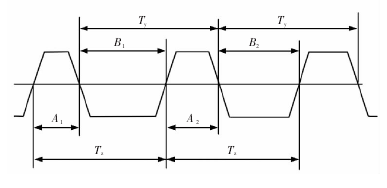

②双螺距渐厚蜗杆消歇传动 机床的 A/B 轴旋转传动链中,采用了蜗轮蜗杆传动原理。 为了提高定位精度,蜗杆Ⅰ和蜗杆Ⅱ均采用双螺距渐厚蜗杆,消除传动间歇。双螺距渐厚蜗杆的左、右两侧面的导程不相等,但同一侧面的导程则是相等的,如图 3 所示。

由于同一侧的螺距是相同的,仍然可以保持正常的啮合。而蜗杆齿厚从头到尾逐渐增厚,所以,可用轴向移动蜗杆的方法来消除蜗杆与蜗轮的间隙。

图 3双螺距渐厚蜗杆原理

因而,蜗杆从左到右齿厚逐渐增厚。 当蜗杆向左移动时,啮合侧隙将会逐渐减小。在图 2 中,通过减小调整垫片的厚度,使蜗杆Ⅰ向下运动,从而消除蜗杆Ⅰ与转动体之间的啮合间隙,提高 A 轴的运动精度。 图 2 中蜗轮与蜗杆Ⅱ 之间的间隙也是按照这个原理进行消除的,从而提高B 轴的运动精度。

5.结语

(1)通过一次装夹完成斜孔及斜面的加工 由于该机床的结构是主轴可以做绕 X 和 Y 轴的旋转运动,因而可以加工斜孔与斜面,且可以在一次装夹后完成若干个不同方向的孔与倾斜面的加工。 如此由主轴做 A、B 轴旋转的电火花成型机床结构为国内首创;

(2)提高加工精度和生产效率 通过一次装夹能完成若干个不同方向的孔与倾斜面的加工, 消除了因装夹带来的误差,进而提高加工精度,减少二次装夹与调整的时间,有效提高生产效率。由于多个工序由同一机床完成,减少了机床的数量,降低设备成本的效果;

(3)结构新颖、紧凑 该机床采用工作台静止 、A、B 轴旋转的设计方案,结构合理紧凑;

(4)机床精度及精度保持性高 该机床采用工作台静止不动的方案,且立柱宽厚,能稳定地承载滑枕。旋转机构采用双螺距渐厚蜗杆消隙技术、采用夹紧套环抱式夹紧方式,并对滑枕进行悬伸配重,不仅提高机床精度,而且精度保持也很高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息