MS-WEDM 工作液智能控制系统装置研制

2017-4-5 来源:四川理工学院 作者: 郭翠霞 ,刘康 ,谢文玲 ,杨大志 ,

摘要:根据高速走丝电火花线切割机床(具有多次切割功能)的加工特点,研制工作液智能控制系统装置。 该装置由STC89C52RC单片机、工作液电导率信号采集器、电磁阀和继电器等组成。 阐述了控制装置的结构与功能、硬件控制方案、机床信号转换电路和报警电路等。 该装置可直接安装在现有的高速走丝电火花线切割机床上,通用性好,且控制可靠性高,能够满足高速走丝电火花线切割机床对工作液智能控制的要求。

关键词:中走丝电火花线切割机床;工作液控制技术;STC89C52RC单片机

多次切割技术在我国高速走丝电火花线切割机床已成功地运用,以低的成本改善了切割加工表面的精度和质量[1]。 多次切割技术[2]对工件实施多次切割,即第一次高速切割成形;第二次精修,保证加工尺寸精度;第三次及以上抛磨修光,提高工件表面质量,俗称“中走丝电火花线切割机床”。 但是,现MS-WEDM 仍存在切割精度忽高忽低、 保持性差等缺陷,其主要影响因素有电极丝换向、振动引起电极丝空间位置发生变化、 工作液性能发生变化等,它们严重影响了加工放电效果[3-5]。结合高速走丝电火花线切割机床(具有多次切割功能)加工特点,在大量、相关研究的基础上,研制出一套适合我国 MS-WEDM 工作液的智能控制系统 ,其加工稳定性得到提高,它的研制具有实际应用意义。

1.装置的结构与功能

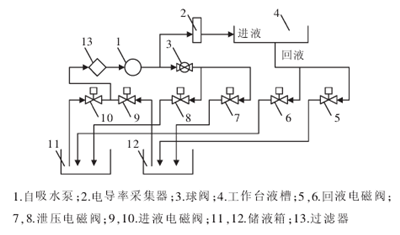

工作液控制装置结构示意如图 1 所示,装置由1 个 自吸水泵 、1 个 过滤器 、1 个 球阀和 6 个 电磁水阀(电磁水阀带单向功能)以及 2 个储液箱(分别是粗加工液箱和精加工液箱)组成。 工作液通过进液电磁阀(9 或 10),流经过滤器 13 至自吸水泵 1,从自吸水泵 1 流出的工作液有一部分经过泄压回路( 球阀 3、 泄 压电磁阀 7 和 泄压电磁阀 8) 回 流到对应的工作箱中,另一部分经过工作液电导率采集器和上、下丝臂供液管流到工作台液槽上参与电火花放电加工,工作液最终经过回液电磁阀(5 或 6)回到对应的工作液储液箱中。

图1 控制装置结构示意图

工作液智能控制系统在接通电源后,首先进行开机自检,即区分出具体的粗工作液箱和精工作液箱。 其具体控制流程为

1)自 吸水泵 1 启 动 ,进液电磁阀 10、 泄 压电磁阀 8 和回液电磁阀 6 开,工作液电导率采集器 2 开始采集储液箱 12 的电导率信号,经过 A/D 转换后,发送至单片机计算并保存。

2)自吸水泵 1 保 持工作状态 ,在相继关闭进液电磁阀 10、 泄压电磁阀 8 和回液电磁阀 6 的同时,进液电磁阀 9、 泄压电磁阀 7 和回液电磁阀 5 也相应的开启,此时电导率采集装置 2 开始采集储液箱11 的 电导率 ,将此信号发送至单片机 ,并与之前储液箱 12 的电导率进行比较,从而区分出具体的粗、精工作液箱。

3) 完成开机自检后 ,控制系统关闭自吸水泵 1及所有的电磁阀,系统待机,等待接收机床加工信号。 系统一旦检测到机床的加工信号,如机床开始粗加工,系统就会接收到粗加工信号,使粗加工工作液的供给、泄压和回液管路相应的电磁阀打开;如机床半精或精加工时,系统就会接收到相应的信号,并立即关闭粗加工工作液的相应供给、泄压和回液管路的电磁阀,打开精加工工作液供给、泄压和回液管路的电磁阀。 控制系统能够满足在第一次切割时提供粗加工工作液, 第二次及以上切割时提供精加工工作液的加工要求,同时提高了工作液的使用寿命。

4)控制系统能够实时监测工作液电导率值。 一旦工作液电导率超过其设定值,系统在保证不影响机床正常加工的状态下, 发出相应的报警信号,提醒操作人员更换粗工作液箱的工作液。

整个工作液智能控制系统设计采用模块化思想。 硬件系统以单片机为控制核心,设计有电源模块、信号采集模块、控制模块和执行模块。 软件系统程序包括各模块初始化程序、A/D 模块 TLC2543 转换程序设计、温度传感器程序、串口屏显示程序、自动换挡检测程序、电磁阀程序、中断信号程序和串口上位机程序等。 各软件系统模块分别用 C51 语言编写、编译和调试,运用主控程序 Main()来调用各模块程序,从而完成对整个装置的控制。

2.硬件电路设计

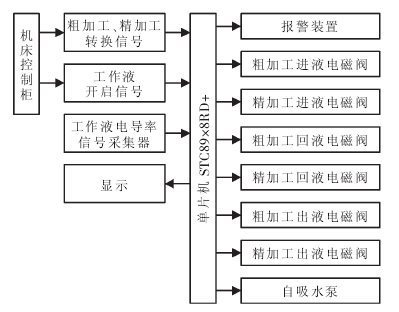

工作液智能控制系统硬件电路框架如图 2 所示。 系统由信号输入回路、单片机和执行元件三部分构成。 输入回路包括工作液电导率信号采集电路,机床控制柜发出的工作液粗、精加工转换信号和 工 作液控制系统启动信号 ; 控 制 芯 片 为STC89C58RD+;执 行元件包括报警装置、继电器、电磁阀和水泵等。 该装置器件的选择主要参考与单片机兼容、可控制的原则。

图 2硬件设计方案

系统首先开机自检,自动判别具体的粗、精工作液箱。 自检完毕,控制系统处于待机状态,等待机床加工信号。 当机床发出加工信号时,控制系统立即启动水泵,并根据机床的加工状态,开启相应的电磁阀,同时对工作液电导率进行实时采集。 工作液的电导率一旦超过设定值,则蜂鸣器报警,液晶显示相应的警示符号。 此时,系统仍会保持工作液供给,不会影响正常加工。 待机床完成加工,工作液控制系统自动关闭水泵及相应电磁阀。

2.1 工作液电导率信号采集器

工作液导电性是靠离子的迁移来完成的。 电导率的检测受到温度、电极常数和交流频率等因素的影响。 为了能精确测量工作液电导率值,减小极化效应、电容效应、温度效应和“漏电压”干扰带来测量误差,系统采用测量线性度较好的分压法对工作液电导率测量。 电导率传感器采用电极常数 K=10的两极式铂黑电极,基材为玻璃,外壳为不锈钢,测量范围为 10~20000 μs/cm,具有防水、抗污染能力强的优点。 电极驱动电压为±5 V 的方波,其频率为1000 Hz。 工 作液电导率采集器由驱动电压发生电路、电导率电极接线电路、变量程电路、信号放大调理电路、基准稳压电路、A/D 转换电路、温度传感器电路和单片机等组成。

2.2 控制芯片和电源

控制芯片选用宏晶科技直插型的工业级STC89C52RC。 该芯片价格低廉 、性价比较高 ;工作电压为 3.3~5.5 V,工作频率为 0~40 MHz,片上已集成 512 B 的 RAM;工作温度为-40~85 ℃。

控制系统板采用 11.0592 MHz 晶振。 单片机引脚 P0.0~P0.5 端口用于控制电导率信号采集器的自动量程电路;P3.0 和 P3.1 端口与串口液晶屏相连,用于显示;P3.1 和 P3.2 端口接机床来的信号线,用于接收机床加工状态的信号;P2 端口控制自吸水泵和电磁阀等。

控制系统的电源采用明 威生产的开 关电源 ,型号为 Q60-C,220 V/50 Hz 交流电,4 组输出分别为+15 V,-15 V,+5 V 和-5 V,1 个 COM 接口, 功率为60 W,能满足系统要求。

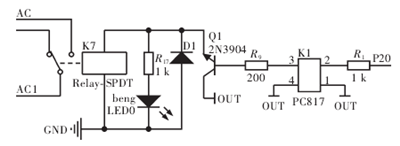

2.3 机床信号转换电路

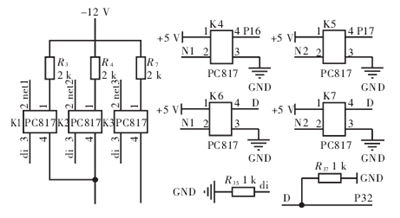

机床信号转换电路, 由 7 个线性光电耦合器PC817,3 个 2 kΩ 电 阻以及 2 个 1 kΩ 电 阻构成 ,如图 3 所示。 来自机床的加工信号一般有 3 组,分别为第一次加工信号 net1,第二次加工信号 net2,第三次及以上加工信号 net3。

图 3 机床加工信号转换电路

当机床处于不加工时,net1、net2 和 net3 端口均处于高电平,所有光电耦合均处于截止状态。 初始加工状态时,net1 端口置低电平,net2 和 net3 端口置高电平,此时光电耦合 K3 导通,B 端口输出低电平信号,K4 和 K6 导通, 单片机 P3.2 端口得到一个下降沿信号,外部中断 INT0 开启,同时 P1.7 端口电平被置低,单片机监测到此时加工状态为第一次加工。 依次类推,通过置 net1,net2 和 net3 端口不同的电平,单片机能检测出第二次加工,第三次或以上的加工状态。

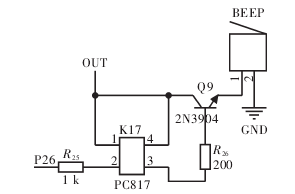

2.4 蜂鸣器电路

为了避免干扰, 蜂鸣器电路采用光电隔离,如图 4 所示。 蜂鸣器为有源蜂鸣器,其控制口与单片机 P2.6 口相连,控制口为低电平时,蜂鸣器工作。

图 4 蜂鸣器电路

2.5 执行器控制电路

自吸水泵控制电路如图 5 所示,单片机 P2.0 端口的控制信号控制线性光电耦合器 PC817 的开闭,通过三极管 Q1的导通与截止来控制继电器 K7 的开闭。 继电器最大耐压 250 V,最大耐电流 10 A。 为了减少控制电路对单片机的干扰,在单片机与继电器之间进行隔离。

图5 自吸水泵控制电路

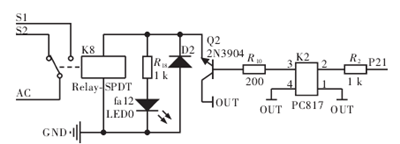

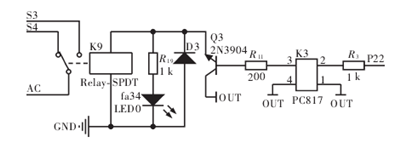

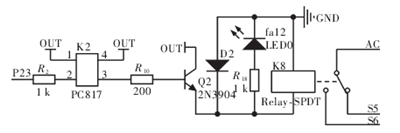

各电磁阀控制电路如图 6、7、8 所示,S1 和 S2分别接工作液管路的进液电磁阀,S3 和 S4 分别接工作液管路的泄压电磁阀,S5 和 S6 分别接工作液管路的回液电磁阀。 单片机通过对各继电器的控制即可实现工作液的智能控制。

图6 进液电磁阀控制电路

图7 泄压电磁阀控制电路

图 8 回液电磁阀控制电路

电磁阀控制电路的继电器为单刀双掷继电器。其线圈通断电分别通过单片机 P2.1,P2.2,P2.3 控制三极管 Q1,Q2,Q3 的导通与截止来实现的,低电平时 导 通 。 在 继 电 器 线 圈 上 反 向 并 联续流二极管1N4007,用于抑制和吸收线圈断电时反向电动势的作用。 在三极管与单片机 I/O 口之间,用光电耦合器PC817 隔离, 避免三极管 2N3904 漏电流对单片机的影响。

2.6 样机制作

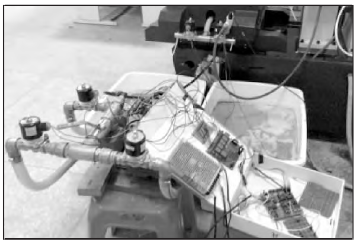

工作液智能控制系统的样机已制作完成,如图9 所示。 PCB 板制成 2 块:信号板和控制板。 信号板与控制板通过 JTAG 线连接,采用光电隔离,将单片机 I/O 口与三极管基极隔离, 使信号板与控制板仅保持信号联系,而不直接发生电的联系,避免三极管漏电流对单片机的干扰。

图 9控制系统样机

3.结语

MS-WEDM 工作液智能控制装置能够在线检测粗、精工作液槽的工作液电导率,并判断其能否满足粗、精加工要求;根据多次切割加工技术的特点,合理地控制粗、精加工工作液的交换,有效地提高加工精度和表面质量等工艺性指标,并提高加工稳定性。 该装置结构简单,使用常用的元器件,成本低;可直接安装在现有的中走丝电火花线切割机床上,通用性好。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息