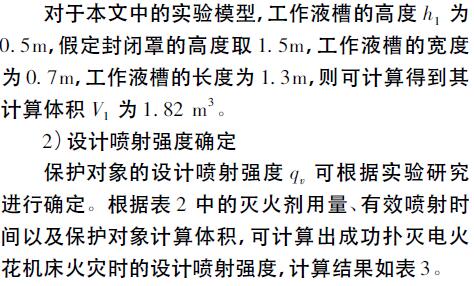

摘要: 为了评估超细粉体灭火装置用于电火花成形机床的技术可行性,通过全尺度灭火实验研究与计算分析,研究超细粉体灭火装置对电火花成形机床火灾的灭火有效性,进一步提出适宜的灭火应用方式和灭火剂设计用量计算方法。结果表明,超细粉体灭火装置可迅速、有效扑灭电火花成形机火灾,超细粉体灭火剂的最低灭火用量为90g,装置响应时间为7 ~ 24s,灭火时间为1 ~4s; 基于顶部敞口设计模式的电火花成形机床不符合全淹没灭火应用条件,应采用局部灭火应用方式; 根据局部应用灭火系统体积法设计方法,提出了超细粉体灭火装置用于电火花成形机床时的灭火剂设计用量计算方法。该研究有助于超细粉体灭火装置的工程设计,对电火花成形机床的火灾防护具有重要意义。

关键词: 超细粉体; 灭火装置; 电火花成形机床; 火灾

0 引言

电火花成形机床[1 - 3]是一种利用放电腐蚀原理进行模具、零件等加工的特种机床,目前被广泛用于机械、宇航、轻工、汽车等行业或领域。由于电火花成形机床加工过程中大量使用可燃性工作液,且放电区的电火花温度瞬时可达10000 ~ 12000℃,一旦出现工作液液面下降、液面放电打火等异常情况,就会引燃工作液,进而引发火灾。如果不采取及时有效的灭火扑救措施,就可能使价值昂贵的机床设备烧毁,尤其是当机床处于全自动化作业状态时,甚至会导致整个加工车间或工厂发生重特大火灾事故。

在哈龙灭火剂因环保问题淘汰之前,用于电火花成形机床自动灭火装置的灭火剂[3]主要是哈龙1211灭火剂。自哈龙1211 淘汰以后,国内外科研人员均在寻找合适的哈龙替代灭火剂及替代技术[4 - 6],目前我国主要是采用二氧化碳和七氟丙烷灭火剂作为哈龙临时替代物。

超细粉体灭火剂[7 - 8]粒径小、单位质量比表面积大、活性高,具有类气体灭火剂性质,既适用于局部灭火应用,也适用于全淹没灭火应用。目前有关超细粉体灭火技术的研究主要针对灭火剂的配方设计、制备工艺及应用技术[9],也有部分研究探讨了超细粉体灭火剂在不同条件下的灭火性能[10],而针对超细粉体灭火技术在电火花成形机床等电火花加工机床的应用鲜有研究。笔者通过建立全尺寸电火花成形机床实验模型,开展了超细粉体灭火装置在电火花成形机床的应用研究,分析提出了适宜的灭火应用方式及灭火剂设计用量计算方法,以期为探火管式超细粉体灭火装置的工程设计及应用提供指导。

1 、实验

1. 1 实验装置

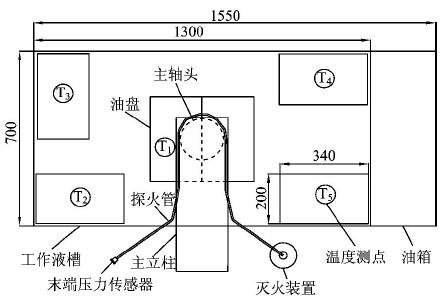

全尺寸电火花成形机床实验模型由工作液槽、油箱、主立柱、主轴头、油盘以及超细粉体灭火装置等构成。实验在1. 3m × 0. 7m × 0. 5m 的工作液槽内进行,在工作液槽底部的四个角落各布置一个油盘,在工作液槽底部的中心正对主轴头的位置并排放置两个油盘,油盘尺寸均为0. 34m × 0. 20m。探火管缠绕固定在实验模型的主轴头下端,正对工作液槽中心位置的油盘,且距油盘上沿约为0. 2m。探火管一端接末端压力表,另一端与自行开发的超细粉体灭火装置相连通,该灭火装置主要由灭火剂储罐、瓶头阀、虹吸管、连接球阀、探火管、单向阀、压力传感器等部件组成,净容积为0. 6L。在每个油盘正上方50 ~ 100mm 处布置一个直径3mm 的K 型热电偶,采用热电偶和NI CDAQ9174 数据采集系统测量油盘温度。采用YC - 202 型压力传感器和NICDAQ9174 数据采集系统测量灭火装置内部及探火管末端的压力,传感器测量范围为0 ~ 1. 6MPa,测量精度为0. 2 级。使用HF S30 型摄像机拍摄灭火动态过程,使用精度0. 1g 的电子称称量灭火剂。图1为电火花成形机床实验模型示意图。

图1 电火花成形机床实验模型示意/mm

1. 2 实验材料

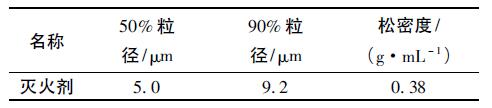

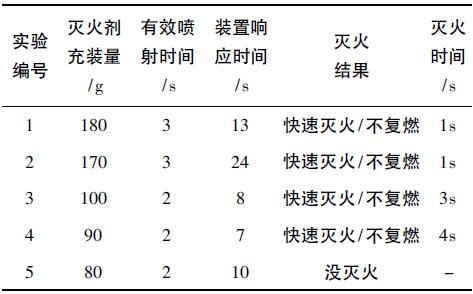

实验采用以磷酸二氢铵为基料的超细粉体灭火剂,磷酸二氢铵含量为90%。按照GA578 - 2005《超细干粉灭火剂》标准试验方法对超细粉体灭火剂的粒径和松密度进行了测试分析,结果见表1 和图2。

表1 灭火剂样本性能

图2 超细粉体灭火剂的粒度分布

电火花成形机床火灾主要是工作液槽的可燃液体火灾,即以煤油为基体的可燃液体火灾,因此实验燃料选择煤油。

2 、结果与讨论

2. 1 灭火实验结果与分析

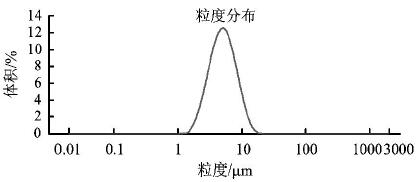

通过模拟实体电火花成形机床火灾灭火实验,考察了探火管式超细粉体灭火装置在不同灭火剂充装量条件下的灭火效能,实验结果详见表2。其中,探火管长度为4m,装置及探火管内部采用驱动氮气充压,充装压力为1. 2MPa,并按照图1 所示进行固定安装。实验时,首先向各油盘内加入30mm 厚煤油,底部垫20mm 厚水,然后按照先点燃角落油盘、后点燃中心油盘的顺序迅速引燃各油盘,在火焰的作用下自动启动灭火装置,实施灭火。

表2 不同灭火剂充装量下的灭火实验结果

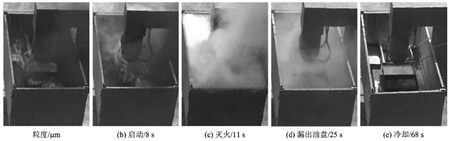

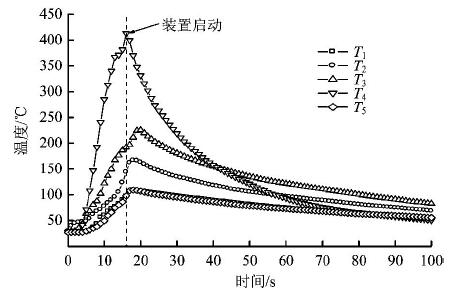

实验结果表明,灭火剂充装量对装置灭火效能影响较大。灭火剂充装量越大,灭火时间就越短,灭火速度就越快。当灭火剂充装量为90 ~ 180g 时,所有灭火实验均取得了成功,装置响应时间为7 ~24s,灭火时间为1 ~ 4s。装置启动后喷射形成的灭火气溶胶可迅速扩散至工作液槽内的各个位置,并达到灭火浓度,从而将油盘火完全熄灭,且继续抑制60s 后,油盘不发生复燃。以实验3 为例,灭火实况如图3,灭火过程中的温度变化如图4,其中,T1为中部油盘温度,T2 ~ T4为四个角落处油盘温度,详见图1,具体灭火过程分析如下:

①先点燃工作液槽底部各角落的油盘,再点燃中部油盘,火焰迅速充满整个工作液槽,工作液槽内部温度迅速上升,此时开始计时;

②8s 时,探火管受热爆破,灭火装置启动,开始向工作液槽内喷射灭火剂,形成气溶胶,气溶胶覆盖位置的温度开始迅速下降;

③11s 时,即灭火装置启动3s 后,灭火气溶胶迅速充满整个工作液槽,将火灾全部扑灭,工作液槽内各处的温度逐渐开始下降;

④25s 时,随着工作液槽内部气溶胶颗粒的逐渐沉降和飘散,气溶胶逐渐变稀薄,慢慢露出油盘;

⑤68s 时,工作液槽内部气溶胶基本完全消散,各测温点温度基本都下降至100℃以下。

图3 实验3 的灭火实况

图4 实验3 灭火过程中温度变化曲线

实验结果表明,探火管布置在电火花成形机床主轴头下部距离工作液0. 2m 处具有技术可行性。从装置响应时间来看,自探火管正下方油盘点燃开始至探火管爆破启动的时间主要集中在7 ~ 13s,响应时间较短,装置启动较快,基本满足了实际应用需求; 从实际灭火过程来看,实验中未见燃油飞溅现象,这证明探火管到工作液距离较合理。

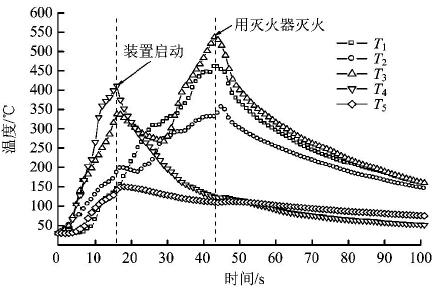

当超细粉体灭火剂充装量降至80g 时,则无法将电火花机床火灾扑灭,灭火实验过程中的温度变化如图5。从灭火实验过程以及温度变化曲线可以看出,装置启动后喷射口正对工作液槽一侧的油盘火( T4和T5) ,喷射形成的灭火气溶胶仅能够将这一侧的两个油盘火迅速熄灭,而无法将中部油盘火( T1) 和另一侧油盘火( T2和T3) 熄灭。

这主要是由于灭火剂用量太小,导致装置启动后喷射的灭火气溶胶仅能在喷射口正对的一侧达到灭火浓度,而无法在全部油盘周围或整个工作液槽内部形成高浓度的灭火气溶胶,进而导致无法全部灭火。此外,从温度变化曲线可以看出,在灭火气溶胶与油盘火的相互作用下,工作液槽中部油盘和另一侧油盘上方的温升均出现下降现象。其中,位于侧面的油盘上方温升变化最为明显,首先是在气溶胶的抑制作用下逐渐下降,然后随着气溶胶的扩散、沉降及化学反应,油盘上方的气溶胶越来越稀薄,油盘火又逐渐变大,温度开始迅速回升,为保护实验设备,在装置启动后约27s,采用手提式灭火器将剩余油盘火扑灭。

图5 实验5 灭火过程中温度变化曲线

通过上述实验研究表明,探火管式超细粉体灭火装置对于电火花成形机床火灾具有响应及时、灭火迅速、灭火效能高的特点,可将电火花机床火灾扑灭在初期阶段,从而极大降低火灾损失。对于给定尺寸的电火花成形机床火灾实验模型,超细粉体灭火剂的最低充装量或临界灭火用量为90g。

2. 2 适宜灭火应用方式判定

目前,国内外尚未制定出超细粉体灭火系统设计规范,其工程设计基本上是参照《干粉灭火系统设计规范》( GB 50347 - 2004) 。依据该规范,干粉灭火系统按照应用方式可分为全淹没灭火系统和局部应用灭火系统。扑救封闭空间内的火灾应采用全淹没灭火系统,扑救具体保护对象的火灾应采用局部应用灭火系统。采用全淹没灭火系统的防护区,应符合规定: “系统启动时不能自动关闭的防护区开口,其总面积不应大于该防护区总内表面积的15%,且开口不应设在底面”。

根据调研,电火花成形机床基本都是顶部敞口设计,其防护区( 即工作液槽) 是否满足全淹没灭火应用条件,应根据防护区开口面积及总内表面积大小进行计算判定。本文通过大量调研而建立的全尺寸电火花成形机床实验模型的工作液槽尺寸为1. 3m × 0. 7m × 0. 5m,顶部敞口设计,则防护区顶部开口面积Aoi为1. 3 × 0. 7 = 0. 91 ( m2 ) ,总内表面积Av为( 1. 3 × 0. 7 + 0. 7 × 0. 5 + 1. 3 × 0. 5) × 2= 3. 82 ( m2 ) ,Aoi /Av × 100% = 23. 8%,超过了15%,因此不满足全淹没灭火应用条件,应采用局部灭火应用方式。

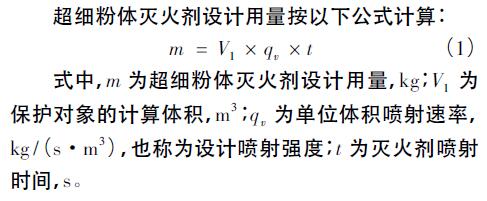

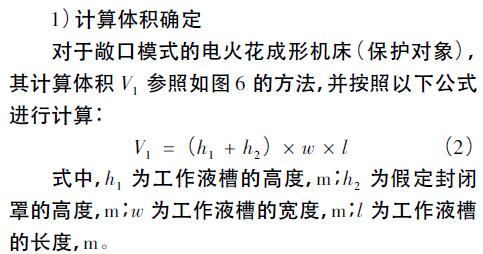

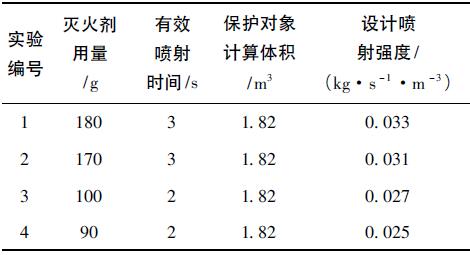

2. 3 灭火剂设计用量计算方法分析

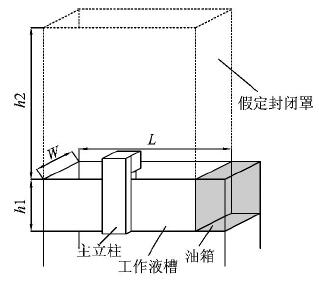

根据局部应用灭火系统体积法设计方法,保护对象的计算体积V1应采用假定的封闭罩的体积,封闭罩的底应是实际底面,封闭罩的侧面及顶部当无实际围护结构时,它们至保护对象的距离不应小于1. 5m。对于本文建立的敞口模式的电火花成形机床实验模型,其局部应用灭火系统体积法设计示意图以及假定的封闭罩如图6。其中,封闭罩的底为实际底面,由于电火花成形机床顶部无实际围护结构,故封闭罩顶部至电火花成形机床上端的距离( h2) 不应小于1. 5m。

图6 体积法设计示意图

表3 设计喷射强度计算结果

3) 灭火剂喷射时间确定

根据GB 50347 - 2004《干粉灭火系统设计规范》,室内局部应用干粉灭火系统的干粉喷射时间不应小于30s。而根据实验研究表明,超细粉体灭火剂的喷射时间只需要2 ~ 3s 即可成功扑灭电火花机床火灾,并且不发生复燃。这主要是因为超细粉体灭火剂粒径小,在空气中的悬浮时间较长,装置启动后形成的灭火气溶胶可以在电火花机内进行长时

间灭火抑制,防止复燃发生,超细粉体灭火剂的局部淹没灭火性能和抗复燃性能相对于干粉灭火剂显著提高。因此,在考虑到1. 3 倍安全系数的条件下,超细粉体灭火剂的喷射时间t 可取3 ~ 4s。值得注意的是,对于探火管式超细粉体灭火装置,在灭火装置体积、充装压力等一定的情况下,装置的有效喷射时间和喷射速率是相关的,且都和灭火剂充装量有关。实际工程设计计算时,建议根据上述研究确定的设计喷射强度和喷射时间分别研究推算灭火剂用量,并取最大值作为灭火剂设计用量。当超细粉体灭火剂主要组分和性能与本试验样品差别较大时,或者装置充装比和充装压力改变较大时,设计喷射强度qv应根据试验重新确定。

3 、结论

1) 探火管式超细粉体灭火装置可有效扑灭电火花机火灾,且具有灭火剂用量小、灭火效能高的特点,可为电火花成形机床提供有效火灾防护,防止引发重大火灾事故。对于给定尺寸的电火花成形机床火灾实验模型,超细粉体灭火剂的最低灭火用量为90g。

2) 探火管式超细粉体灭火装置对于电火花成形机床火灾具有响应及时、灭火迅速的特点,可将电火花机床火灾扑灭在初期阶段。当探火管布置在电火花成形机床主轴头下部距离工作液0. 2m 处时,装置响应时间为7 ~ 24s,灭火时间为1 ~ 4s,基本满足了实际应用需求。

3) 电火花成形机床通常是顶部敞口设计模式,其关键防护区( 即工作液槽) 是否满足全淹没灭火应用条件,应根据顶部总开口面积及总内表面积大小进行计算判定。对于实验中给定的电火花成形机床火灾实验模型,其不符合全淹没灭火应用条件,因此应采用局部灭火应用方式。

4) 根据局部应用灭火系统体积法设计方法,提出了探火管式超细粉体灭火装置用于电火花成形机床时的灭火剂设计用量计算方法,为该类灭火装置的工程设计及推广应用奠定了基础。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com