基于非线性预测的机床主轴温升特性快速辨识

2017-11-16 来源: 浙江工业职业技术学院 浙江大学机械 作者:冯刚 夏晨晖 孙磊 傅建中

摘要: 提出了一种快速辨识数控机床主轴温升特性的方法,该方法通过基于支持向量机回归的非线性预测技术,利用短时间实际采集主轴的温升数据,预测长达数小时的主轴温升曲线,并辨识出主轴的稳态温度、热平衡时间等温升特性参数。该方法可大大缩短数控机床主轴热平衡试验的时间。试验研究表明基于支持向量机回归的非线性预测方法快速辨识的主轴温升特性与热平衡试验结果相吻合,验证了本文方法的有效性与可行性。

关键词: 机床温升特性非线性预测支持向量机回归

引言

数控机床的加工精度是衡量机床工作性能的关键指标。随着机床朝高速高精方向发展,热误差所占机床加工总误差的比重越来越大,达到75% 左右[1 - 2],所以精密数控机床热态精度设计具有重要的意义。主轴是数控机床的关键功能部件,也是机床的最主要发热源,主轴的热设计至关重要[3],其温升特性将很大程度影响机床的加工性能和精度。由于主轴热结构具有复杂的边界条件和结合面,其热设计的理论建模和有限元分析存在较大的误差[4],必须通过热平衡试验以获取主轴的温升特性,并校核模型参数。

数控机床开始工作后的热态特性是一个缓慢变化的过程,相对于机床的静力学特性、动力学特性的测试研究而言,机床热平衡试验周期长,一般依照机床的品种、类型、规格的不同,有很大差别,试验时间可从数小时到数十小时不等。缩短数控机床热平衡试验时间,对提高数控机床热效应分析效率具有很重要的现实意义。

国际标准化组织在2007 年发布了ISO230-3[5],对数控机床热效应确定有很好的指导作用,其实质是规范了数控机床热平衡试验和分析。但该标准尚未对数控机床热平衡时间确定做出明确的评定,对如何缩短热平衡试验时间也没有推荐相关的方法。近年来,有文献报道快速预测机床选点温升特性的方法,在较大程度上缩短了热平衡试验的温升特性辨识时间,但未考虑复杂热系统的非线性问题[6 - 7]。非线性预测技术由支持向量机回归算法实现。基于统计学习理论的支持向量机学习算法[8 - 9],在解决小样本、贫信息、非线性及高维空间模式识别中表现出许多特有的优势,因而已被成功应用到模式识别[10 - 13]、时间序列预测[14 - 16]、非线性系统辨识[17 - 20]等方面。由于支持向量机回归的非线性预测技术在非线性时间预测上的优势,本文提出基于支持向量机非线性预测算法的机床主轴温升特性快速辨识方法,仅利用较短时间的温度测量数据,即可辨识出其温升特性、稳态温度及热平衡时间。

1 、主轴温升特性快速辨识方法

1. 1 支持向量机回归非线性预测

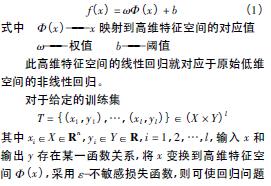

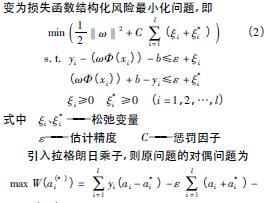

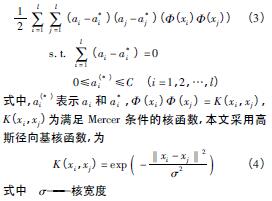

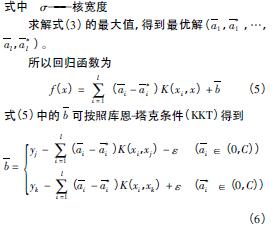

非线性支持向量回归( SVR) ,其基本思想是通过非线性映射Φ 将数据x 映射到高维特征空间,并在这个高维特征空间中进行线性回归,即

由此回归函数的模型便可建立。

1. 2 基于非线性预测的温升特性模型建立

根据1. 1 节所述的支持向量回归方法,模型输入输出的选取至关重要。数控机床主轴温升模型即为数控机床主轴测试点从机床启动到机床达到稳态温度的温升变化曲线。假设T( k) 为某点k 时刻的温度,选取k 时刻之前n 个历史时刻的温度( T( k -1) ,T( k - 2) ,…,T( k - n) ) 作为输入,建立T( k) =f( T( k - 1) ,T( k - 2) ,…,T( k - n) ) 的函数关系。当建立这一模型后,由历史时刻的温度便可预测未来时刻的温度。

1. 3 基于非线性预测的数控机床主轴温升特性快速辨识算法

根据支持向量回归算法,提出了短时间辨识温升特性的判据,以一点为例,具体算法为:

( 1) 选择一段采样时间下的温度数据,利用小波滤波方法将原始数据平滑化。

( 2) 根据温升模型的输入变量,需要确定最优历史数据个数n,本文从1 逐渐增大到35,也即循环35 次,将采样滤波后的温度数据重新构造成满足温升模型的形式,将重构的温度数据输入输出作为支持向量回归的训练集。

( 3) 每次循环中,将训练集的X、Y 分别归一化处理,然后采用网格搜索的方法确定支持向量回归中的最优参数惩罚因子C 及高斯径向基核函数的核宽度σ,采用ε-支持向量回归机,ε 取0. 001,进行支持向量回归计算,获得温升模型,并且预测出此采样时间下的温度变化。

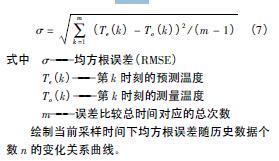

( 4) 将预测的温度与采样滤波后的温度进行比较,采用均方根误差( RMSE) 衡量,即

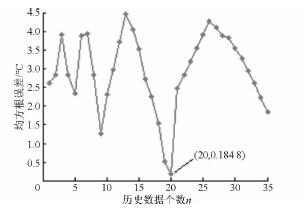

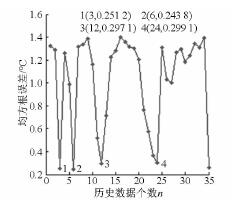

( 5) 判断均方根误差图中是否存在最小均方根误差,且在此点处均方根误差是否有明显变化,如果最小均方根误差处变化明显( 图1a) ,则选择此时的n 值,此时的n 值为最优历史数据个数,建立起温升模型; 如果最小均方根误差没有明显变化( 图1b) ,则增大采样时间,返回步骤( 1)

图1 均方根误差随n 的变化曲线

( 6) 根据此采样时间段内的温度数据建立温升模型,即可预测出其后时间的温度变化情况,达到快速预测的目的。

2 、试验验证

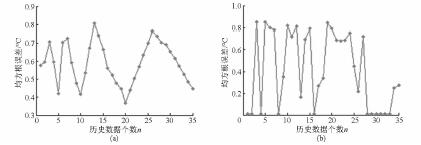

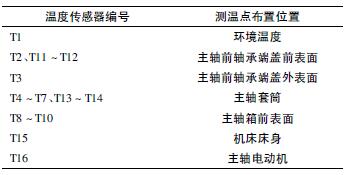

为了测量立式加工中心机床主轴的温度变化情况,需要布置若干测点。图2 为15 个PT100 型温度传感器布置图,测量环境温度的传感器未显示在图中,温度传感器测量精度0. 1℃,表1 为温度传感器布置位置说明。

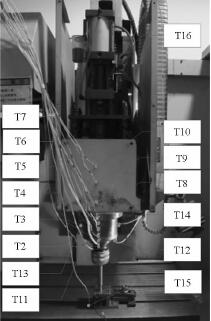

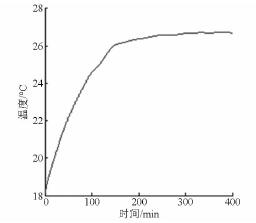

机床在室温为18℃环境下,以5 000 r /min 转速空转,设置温度传感器的采样间隔为15 s,记录温度测量值。本文所提的基于非线性预测的机床主轴温升特性快速辨识方法,是一种针对一点的温度测量数据进行处理的方法,所以对每个点来讲都是独立的,对于一个辨识点而言,算法只需要此点的温度数据,而不需要利用其他点的温度数据,因而其他测量点的温度数据对需要辨识的点是没有影响的。在本文的试验验证中,布置了若干测量点,每个测量点都可以分别作为辨识点,来验证算法的可行性。为说明算法,选择T5 点来验证本文提出的算法。T5 点的原始温度数据如图3 所示。

图2 传感器测点布置图

图3 原始温度测量数据

将原始测量数据经小波滤波后,其温度数据如图4 所示。

表1 温度传感器布置位置

图4 滤波后的测量数据

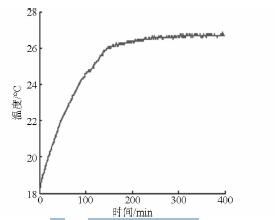

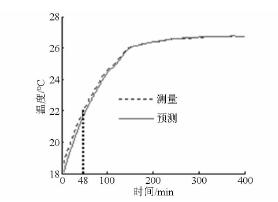

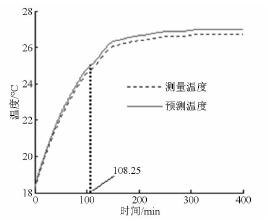

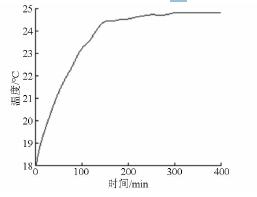

基于支持向量回归的数控机床主轴温升特性快速辨识算法,得到48 min 内采样时间下均方根误差随n 变化的曲线,如图5 所示。测量温度与预测温度在48 min 内的最小均方根误差为0. 365 6℃,温升模型输入变量的个数为20。基于此温升模型即可辨识出400 min 的温升曲线,如图6 所示。利用48 min 的测量数据,采用基于支持向量回归的数控

机床温升特性快速辨识算法,能快速辨识出此点的温升变化。

图5 在48 min 内测量与预测温度均方根误差随n的变化曲线

图6 预测与测量温升曲线

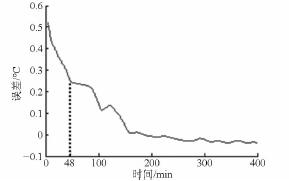

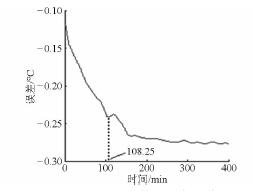

实测的稳态温度为26. 7℃,热平衡时间为126. 25 min( 热平衡时间定义为到达最大温升的95%处的时刻) ,预测的稳态温度为26. 739 2℃,热平衡时间为130. 5 min。图7 为测量与预测温度的误差图,从图中可以看出误差很小,证明了此预测算法的合理性。

图7 测量与预测温度误差

利用48 min 内的测量数据辨识出温升模型,当把预测温度同400 min 的测量温度进行比较时,得到测量温度与预测温度在400 min 内的均方根误差随n 的变化曲线,如图8 所示。从图中可以看出当模型输入变量的个数为20 时,出现最小均方根误差0. 184 8℃。与图5 比较可以看出,无论是48 min 内还是400 min 内的均方根误差,在温升模型输入个数n 为20 时均出现最小值,且均方根误差在48 min内或是在400 min 内随n 变化具有相似性,所以当找到最佳辨识时间48 min 时,辨识的温升模型即可符合实际温度变化。

图8 在400 min 内测量与预测温度均方根误差随

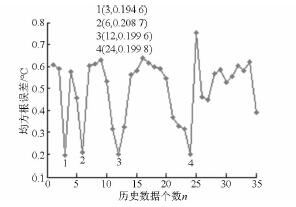

当采样时间增大到108. 25 min 时,按照上述基于支持向量回归的数控机床温升特性快速辨识算法,同样可以得到在108. 25 min 内测量与预测温度均方根误差随n 的变化曲线,如图9 所示。从图9 可以看出有4 个均方根误差极小值点,选点1 来建立温升模型。测量温度与预测温度在108. 25 min内的最小均方根误差为0. 194 6℃,温升模型输入变量的个数为3。此时预测温度变化情况如图10 所示。实测的稳态温度为26. 7℃,热平衡时间为126. 25 min,预测的稳态温度为26. 976 8℃,热平衡时间为126. 75 min。图11 为此温升模型下测量与预测温度的误差曲线。

图9 在108. 25 min 内测量与预测温度均方根误差随

同样是利用在108. 25 min 内的测量数据,但均方根误差比较的范围从108. 25 min 扩大到400 min时,得到测量与预测温度均方根误差随n 的变化曲线,如图12 所示。对比图12 与图9 可以看出,均方根误差随n 变化的相似性,且在n 为3、6、12、24 处均有极小值存在。

图10 预测与测量温升曲线

图11 测量与预测温度误差

图12 在400 min 内测量与预测温度均方根误差随n的变化曲线

因此,在采样时间为108. 25 min 下也可很好地辨识温升曲线。

本文提出的基于支持向量机的数控机床主轴温升特性快速辨识算法,可以在若干时间下辨识出温升曲线,如48 min 和108. 25 min,但是48 min 是其辨识出温升曲线的最短时间。

同样地,机床在室温为18℃ 下,以3 000 r /min转速空转,设置温度传感器的采样间隔也为15 s,记录温度测量值。依然以T5 为例,T5 点的温度数据如图13 所示。

图13 T5 点滤波后的测量数据

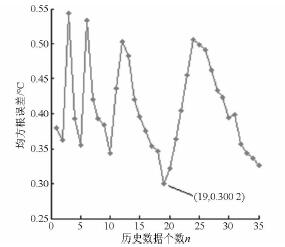

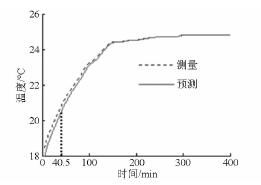

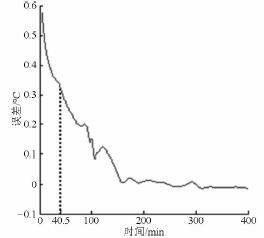

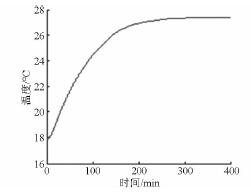

同样地,基于支持向量回归的数控机床主轴温升特性快速辨识算法,得到在40. 5 min 的采样时间下均方根误差随n 的变化曲线,如图14 所示,测量温度与预测温度在40. 5 min 内的最小均方根误差为0. 300 2℃,温升模型输入变量的个数为19。基于此温升模型即可辨识出400 min 的温升曲线,如图15 所示。利用40. 5 min 的测量数据,采用基于支持向量回归的数控机床温升特性快速辨识算法,就能快速辨识出此点的温升变化。

图14 在40. 5 min 内测量与预测温度均方根误差随n 的变化曲线

图15 预测与测量温升曲线

实测的稳态温度为24. 8℃,热平衡时间为150. 25 min,预测的稳态温度为24. 805 3℃,热平衡时间为152. 75 min。图16 为此温升模型下测量与预测温度的误差曲线。

图16 测量与预测温度误差

利用40. 5 min 的测量数据辨识出温升模型,当把预测温度同400 min 的测量温度进行比较时,得到测量温度与预测温度在400 min 内的均方根误差随n 的变化曲线,如图17 所示。从图中可以看出当模型输入变量的个数为19 时,出现最小均方根误差0. 154 7℃。与图14 比较可以看出,无论是40. 5 min内还是400 min 内的均方根误差,在温升模型输入个数n 为19 时均出现最小值,且均方根误差在40. 5 min 内或是在400 min 内随n 变化具有相似性,所以当找到最佳辨识时间40. 5 min 时,辨识的温升模型即可符合实际温度变化。

图17 在400 min 内测量与预测温度均方根误差随n 的变化曲线

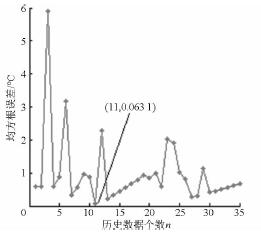

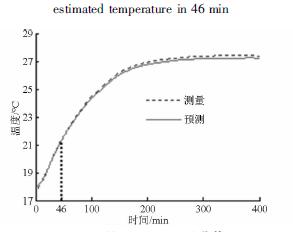

改变试验工况,当机床在18℃ 的室温下以3 000 r /min 的速率切削试件时,设置温度传感器的采样间隔为15 s,记录温度测量值。依然以T5 为例,T5 点的温度数据如图18 所示。同样地,基于支持向量回归的数控机床主轴温升特性快速辨识算法,得到在46 min 的采样时间下均方根误差随n 的变化曲线,如图19 所示,测量温度与预测温度在46 min 内的最小均方根误差为0. 063 1℃,温升模型输入变量的个数为11。基于此温升模型即可辨识出400 min 的温升曲线,如图20所示。利用46 min 的测量数据,采用基于支持向量回归的数控机床温升特性快速辨识算法,就能快速辨识出此点的温升变化。

实测稳态温度为27. 4℃,热平衡时间为170 min,预测稳态温度为27. 206 9℃,热平衡时间为169 min。图21 为此温升模型下测量与预测温度的误差曲线。

图18 T5 点滤波后的测量数据

图19 在46 min 内测量与预测温度均方根误差随n 的变化曲线

图20 预测与测量温升曲线

利用46 min 的测量数据辨识出温升模型,当把预测温度同400 min 的测量温度进行比较时,得到测量温度与预测温度在400 min 内的均方根误差随n 的变化曲线,如图22 所示。从图中可以看出当模型输入变量的个数为11 时,出现最小均方根误差0. 147℃。与图19 比较可以看出,无论是46 min 内还是400 min 内的均方根误差,在温升模型输入个数n 为11 时均出现最小值,且均方根误差在46 min内或是在400 min 内随n 变化具有相似性,所以当找到最佳辨识时间46 min 时,辨识的温升模型即可符合实际温度变化。

本文提出的基于支持向量回归的数控机床温升特性快速辨识算法分别在3 种不同工况下进行了试验验证,即主轴在5 000 r /min 转速下空转,主轴在3 000 r /min 转速下空转及主轴在3 000 r /min 转速下切削。算法均能在不同转速条件不同切削条件下实现对主轴选点的温升特性快速辨识。

主轴系统热态特性与其动态特性之间存在耦合交互关系,热变形将使主轴的固有频率及谐响应发生变化,同样地,主轴的振动也会影响到热态特性,但最终都会对机床加工精度产生影响。

3 、结论

( 1) 基于支持向量机回归的非线性预测方法,可以利用短时间实际采集主轴的温升数据,预测长达数小时的主轴温升曲线。进行了试验,在不同转速条件及不同切削条件下验证了该方法的有效性。

( 2) 通过快速辨识主轴的稳态温度、热平衡时间等温升特性参数,可大大缩短数控机床主轴热平衡试验的时间。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com