数控机床圆精度及补偿技术研究

2019-5-5 来源: 马鞍山机床及刃模具产品质量监督检验中心 作者:蒋昌虎,刘 鲲,陈立贵

摘要:数控机床误差的检测对于提高加工精度具有重要意义。对现有检测方法进行分析后,采用一种基于 Renishaw QC20-W 球杆仪的圆轨迹测量方法,获得加工中心误差信息,使用激光干涉仪通过数控系统对其进行误差补偿,提高机床动态性能。

关键词:数控机床;圆检验;误差分析

数控机床的精度是其性能的一项重要指标,是影响工件加工精度的重要因素,用低精度机床加工出高精度的零件是机床生厂商和机床用户共同追求的目标。在影响机床加工精度的因素中,起支配作用的是运动精度。如果存在运动误差,反映到加工形式上,则会导致加工误差增大。所以,通过检测了解掌握机床的运动精度对于精密加工而言不可或缺。对于多轴加工中心来讲,加工大多是在多轴联动状态下完成的,检测加工中心“圆运动”的精度不仅可以获得与加工中心的几何精度、位置误差、重复精度有关的信息,还可以获得与进给速度和伺服控制系统有关的动态误差分量的信息,包括机床爬行、标尺误差、反向间隙、伺服增益不匹配和由于伺服响应滞后引起的加工半径减小等误差分量。

1 、球杆仪应用

球杆仪可以同时动态测量两轴联动状态下的轮廓误差,数控机床的各轴垂直度、重复性、间隙、伺服增益比例匹配、伺服性能和丝杠周期性误差等参数指标都能从运动轮廓的半径中反映出来。

这里将根据数控车床的特点,通过分析各误差元素的敏感方向,设定不同的球杆仪检测模式,并通过模拟方式,得到各误差因素影响下球杆仪的运动轨迹仿真图形,对球杆仪检测试验结果提出预测。

在 ZX 平面内,X 轴与 Z 轴配合做插补,使球杆仪完成顺时针和逆时针各 360°圆弧数据采集。球杆仪经过 X 轴与 Z 轴误差敏感方向,因此两轴误差均可在检测轨迹中得到反映。

这种检测模式,可反映 X 导轨和 Z 导轨各自的直线度以及两轴间的垂直度误差,另外亦可检测机床伺服进给系统误差,若两轴间存在伺服不匹配误差,则球杆仪轨迹将呈现椭圆特征,且椭圆长轴与进给超前的轴平行。

2 、性能优化

使用 Renishaw 的 QC20 球杆仪可以快速准确地检测出数控车床的各项圆度误差。电气参数优化技术可以方便有效地减小其中反向跃冲和伺服参数不匹配等误差项。反向跃冲主要是由摩擦引起的。

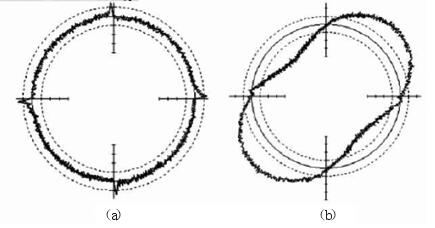

数控机床的摩擦特征在伺服轴低速时表现出很强的非线性,主要表现在伺服轴换向时速度过零,由于摩擦的存在,该轴不能立刻加速,而产生了滞后,这个滞后就形成了象限点的凸起,如图 1 所示。

图1 圆测试曲线

对于西门子系统,可以使用摩擦补偿功能来减小反向跃冲。补偿原理是换向时在速度环上叠加 1 个额外的补偿脉冲,以快速渡过换向区域,来补偿摩擦力急剧变化而引起的过大轮廓误差。

3 、应用实例

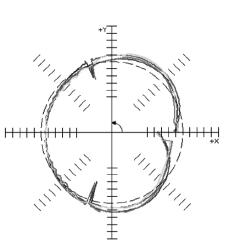

使用QC20 球杆仪对某加工中心 XY 轴圆运动轨迹进行检测,结果如图2 所示。由图 2 可以看出,该轨迹与标准圆存在较大误差。软件误差分析结果为:X、Y 轴的位置度、Y轴 直 线 度

、XY 轴 垂 直度、X 轴反向跃冲分别占比 13%、12%、9%。

图 2 圆运动轨迹检测结果

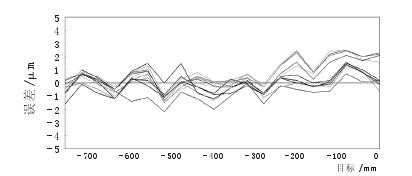

以上分析可以看出 X、Y 轴的位置度对圆精度影响也较大,激光干涉仪可以对位置精度进行测量,并通过数控程序进行补偿。

本文采用雷尼绍 XL-80 对加工中心进行定位精度和重复定位精度测量,得到定位精度和重复定位精度如图 3 所示。

图 3 定位精度测量曲线

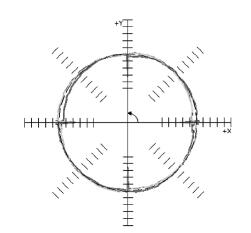

根据软件分析结果,对加工中心的上述要素进行调整后,再次对 XY 轴圆运动轨迹进行测试,测试结果如图 4 所示。从两图的对比可以看出,该加工中心 XY 轴圆轨迹运动特性得到明显改善。

图 4 圆运动轨迹测试结果

4 、小结

本文通过使用无线球杆仪对加工中心圆精度进行检测,根据软件分析结果进行相应调整,同时针对位置精度通过激光干涉仪进行测量和改进,综合以上措施使加工中心圆精度能得到较大提高。证明了球杆仪及其软件分析,配合激光干涉仪能够有效提升加工中心动态性能。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com