车床上钻镗深孔和小孔经验技巧

2020-4-18 来源: 中车北京南口机械有限公司 作者:郑文虎 张明杰

摘要:在车床上钻镗深孔是十分困难的工作,刀杆直径小和刚度差,容易产生振动,而且因孔直径小排屑和冷却润滑不好,钻头易折断在孔中不易取出,往往成为生产中的难题。但只要掌握其要领或改善工装,就一定能顺利完成此类工件的加工。

所谓深孔,就是长径比大于5 的孔。但在实际工作中,经常遇到长径比大于100的超深孔。下面介绍几条钻镗深孔和小孔的经验,这是从几十年为解决这类生产技术难题后的总结。从这些技术经验中,可以看出“事在人为”和“办法总比困难多”的精辟论断,用此经验已经无数次成功解决此类工件的加工。

1. 掌握技术要领可顺利钻好超深小直径孔

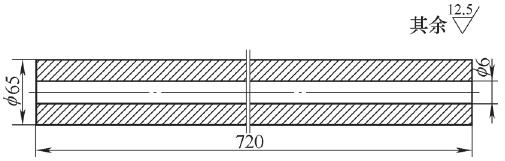

图1 机床主轴坯件

图1所示的工件为机床主轴毛坯,需钻削长径比大于120的ϕ6mm油孔。钻削它的难度是孔径小、长径比大、钻杆刚度极差。而且在钻孔过程中,稍为不慎易将钻头折断在孔中,不能取出,有时因导向不好把孔钻偏。

(1)刃磨钻头和焊接加长钻杆。刃磨钻头时,为了减小钻削时的轴向切削力,应把钻头的横刃宽度b修磨小,一般使b=(0.04~0.06)d0,d0为钻头直径。在焊接加长钻杆时,为了使钻头焊接固,除在焊口横断面进行焊接外,还应在钻头插入钻杆的部位进行(磨一缺口)焊接。钻杆长度大于孔深100mm,以便于装夹在车床方刀台上。钻杆直径比钻头直径小0.15~0.2mm,但不能太小,以免导向不好把孔钻偏。

(2)钻孔。把工件用卡盘和中心架安装在车床上,先用车床尾座和中心钻在工件端面上钻一个直径略大于钻孔直径的孔使钻头定位孔,再用标准ϕ6mm钻头钻一个尽可能深的导向孔,然后把加长钻头用V形铁和刀垫安装在车床方刀台上,钻头伸出长度的1/2孔深,以增加钻杆刚度。采用大拖板走刀钻孔,并在床鞍前面的大导轨上放置一块控制每次进刀深度的方铁块,每次进刀深度约等于钻头直径(注意宁小勿大),这时必须果断退出钻头排屑与润滑。千万不要侥幸疏忽钻深,以免因钻头容屑槽中切屑过多,造成摩擦力增大而扭断钻头。每次快速进刀快到切削表面前(即床鞍碰到方铁前2mm左右),改为手动,以免使钻头撞在切削表面上,使钻头折断。当钻到约1/2孔深后,把钻杆伸出孔的全长,继续把孔钻完。钻削时,一般工件材料的切削速度vc=15m/m i n左右,若是经过热处理调质的材料,vc应低一些。进给量f=0.05~0.08mm/r左右。

2. 钻好大深孔的关键

在车床上钻大直径的深孔,这类工件大多数是空心活塞杆、空心细长轴、机床主轴等。它们的孔径为ϕ30~ϕ60mm,孔深达 1 000~2 500mm。使用麻花钻头钻这些孔的风险是钻头易研伤、折断、退刀脱落在孔中不易取出。还因排屑困难和多次退出排屑,不易冷却润滑。由于钻头直径大、轴向切削力大,不利于用车床床鞍自动走刀进给。所以,一般没有掌握操作技术的人员都望而却步。但是只要按下面的操作技术要领去做,就能顺利地把大深孔钻出。

(1)钻头。采用标准麻花钻头,应把钻头的横刃磨窄,宽度b=(0.04~0.06)d0,d0为钻头直径。这样会增大钻心处前角和减小轴向切削力。但在刃磨钻头时,最好把钻型磨成三尖七刃群钻型,它的好处是钻头定心好、能分屑、切削力和轴向切削力小与散热好,但扩孔钻头还是采用原来的钻型。在钻孔时,为了防钻头无容屑槽(即锥柄左面的圆柱部分)的那段圆柱,因此部分未淬火而同时也是45钢,易与孔壁摩擦、研伤和把钻头研掉在孔中,不易取出。所以在钻头使用前,应把此段外圆磨小0.5~1.5m m。这样就算有时在退刀排屑时把钻头掉在孔中,也很容易取出。

(2)钻杆。钻孔的深度为1000mm以上时,应制作两根钻杆。一根长度约为1/2孔深,另一根为孔的全长加上在车床方刀台装夹的长度,并将此部分铣扁而便于装夹。钻杆的直径应比钻头的直径小0.3~0.6mm。为了减小切屑碎末对钻杆外圆表面的拉伤,应对钻杆外圆表面进行滚压加工,以提高其表面硬度和光滑程度。

(3)钻孔。把工件安装在卡盘和中心架中,先用车床尾座和大直径中心钻钻一个大的定位孔,再用相同直径的标准钻头钻一个尽可能深的导向孔。然后把短的加长钻杆安装在车床方刀台上,并使钻杆轴心与工件轴线同轴,在钻杆锥孔内装紧已磨好的钻头后即可钻孔。钻孔时,在床鞍前面的大导轨上放一方铁块,以确定钻孔深度钻头的位置

切削速度vc根据工件材料的性能来选择,一般钢材vc=15~20m/min,要是合金调质钢,vc就应低一些。进给量f=0.2~0.35m m/r。每次自动进给长度约等于或小于钻头直径后,就必须退出钻头进行排屑与润滑(包括钻杆外圆)。第二次快速进给移动大拖板到铁块前2m m左右,停止快速后改为自动进刀钻削。重复上述操作钻到终点。如孔还很深,换上长钻杆,重新设置定位铁块位置,还按上面的操作方法,把孔钻至要求。

(4) 扩 孔 。 对 孔 径 为ϕ40m m以下的深孔,可以一次走刀钻出而不必扩孔。对孔径为ϕ45m m以上的深孔,最好先钻一个ϕ30~ϕ35mm的孔,再用要求孔径的钻头再扩孔一次,这样可使车床床鞍走刀轻松。扩孔时,还用原来的钻杆,钻头采用普通钻头的钻型,每次走刀长度约为钻头直径的1.5~2倍,进给量f=0.3~0.4mm/r。还是在床鞍前面的大导轨上放一铁块,以防止钻头撞到切削表面上而损坏钻头。同样及时退出钻头排屑与润滑。

(5)注意的问题。每次走刀钻孔的深度一定要严格控制,切不可疏忽大意;每次进刀时,切记不要使钻头撞到切削表面上,以防钻头折断;退刀排屑后,一定要把钻杆上的碎屑清理干净,并涂上润滑油,以防研伤钻杆;如果在退刀时钻头掉在孔中,这时把车床主轴挂在空档位置上,用手搬转卡盘和同时向前摇动大拖板手轮,使钻柄的扁头对正钻杆的扁槽中,向前撞紧钻头,再开车退出。

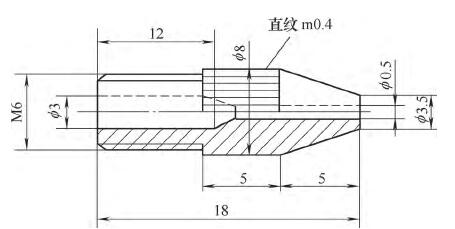

(6) 用 扁 钻 钻 纯 铜 小 孔可防止钻头折断。纯铜也即人们常说的紫铜,由于它的硬度很 低 ( 3 5 H B W ) 、 塑 性 很 高(δ=50%),切削时塑性变形大,其切削加工性也很差。钻如图2所示的ϕ0.5mm喷嘴小孔时,由于变形大的切屑堵塞在麻花钻头容屑槽中,不易排出,极易造成钻头折断在孔中,很难将孔钻成。

图2 纯铜喷嘴

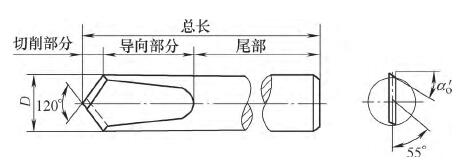

为了防止钻头折断在孔中,可自制如图3所示的扁钻。由于它的韧性很好,因此钻头不会折断,就能放心地把孔钻出。

图3 小扁钻头

此ϕ0.5mm扁钻,是用ϕ0.4~0.45mm的钢丝做成。现将一段长约40mm的钢丝,用手锤把前部砸扁,刃磨出120°的锋角,后角α0=6°~8°,副后角α′0≈4°左右。在这之前磨出对称的前刀面,并使前薄后厚,以增强刚度和强度。钻ϕ0.5m m小孔时,先用中心钻在工件端面钻一个定位坑,把扁钻夹在钻夹头中 , 用 n > 1200r/min的转速钻孔,每次进刀钻深0.5mm左右,就退刀排屑与润滑,就可在很短的时间把孔钻透,不必担心钻头折断的问题。

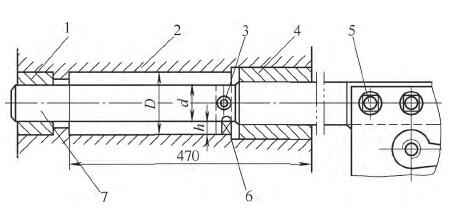

3. 用刀杆支承套在车床上镗削台阶深孔

在车床上车削长径比大于5的深孔,由于悬臂刀杆刚度差,车削时振动严重,已加工表面振纹大,切削时切削用量小,加工效率低,成为车削的一大难题。为此就采用了如图4所示的工装,增大了刀杆的刚度,就可一次走刀车好工件中间的长台阶孔,车削了几百件,质量均符合图样Ra=3.2μm的要求,加工效率是悬臂刀杆车削的几十倍。

图4 车削台阶深孔

1.前支承套 2.工件 3.压刀螺钉 4.后支承套 5.方刀台压刀螺钉 6.刀头 7.刀杆

此工件为较大铸造壳体,材料为1C r18N i9,两端为圆盘形法兰,中间一侧为长槽开口。车削时,先用三爪自定心卡盘撑夹住工件左端和用孔堵及中心孔支承工件右端,车好两端法兰盘外圆。

然后用三爪自定心卡盘夹住工件左端法兰外圆,工件右端用中心架支承,分别车好两头端面和两端短内孔。这样一批工件车好后,专门安排一工序用专用刀杆和支承套车削中间长台阶孔。在车削中间长台阶孔前 ,先在两端短孔中各配作一个铸铁套,内孔与刀杆外圆滑动配合,制作一根左端直径d=55mm,右部直径为60mm的长刀杆,在右端头部铣扁,便于安装在车床方刀台上,中间钻横孔安装刀头和压刀螺钉。

车削中间长孔时 , 先将工件左端支承套装入工件孔中,再将工件安装在车床卡盘和中心架中,在刀杆右部套装上右支撑套,并调整刀头伸出长度h=(D-d )/2。然后将刀杆连同右支承套插入工件孔和左支承套中,用刀垫调整刀杆高低并固定在方刀台上,使刀杆在两支承套中自如滑动,即可开动车床使工件旋转,开始自动走刀车削,直到工件孔深度为止。最后用床鞍向右移动,从工件孔中退出刀杆和右支承套,卸下工件和左支承套,完成整个工件的车削。

车削第二件时,只需在工件孔中装上左支承套,安装工件,插入刀杆和右支承套后,即可开始走刀车削。此方法的特点是 , 由于刀杆两端用套支承,大大提高了刀杆的刚度,切削深度最大时达到13mm,刀杆在切削时也无振动,不仅保证了工件表面粗糙度值,同时也使孔的相互位置提高,其车削效率比传统方法提高了几十倍。

4. 结语

上述几例都是典型深孔的加工经验,各有其技术特点。只要充分认识和掌握操作相关技术,就会使难而不难,完成各自的顺利加工。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息