EMAG Scherer 的立式车床:高速、高精度地大批量加工定子外壳

2021-10-26 来源: EMAG 作者:-

电动汽车生产中的工件数量迅速增加——但就目前的情况来看,这更像是未来的愿景。截至目前,“电动汽车”的销售量仍然难以与传统汽车匹敌。当然也有例外情况,比如这家来自中美洲的供应商公司通过使用EMAG Scherer 的工艺技术,清楚展示其中存在的潜力:总共 12 台 VDZ 520 XL 型号的数控立式车床确保每天可加工多达 3,000 个用于纯电动汽车电动机的定子外壳。这一解决方案的优势在于,具有极高的精度和过程可靠性。那么,机床主要有哪些性能特点呢?

彭博新能源财经 (Bloomberg-NEF) 研究机构分析人员的分析表明,目前的电动汽车正处于一个过渡阶段。根据这一分析,全球电动汽车的销售量会在 2020 年上升到 250 万辆,相当于 20% 的增长率——但在之前几年中,这个增长率其实更高。另一方面,“热点”也正在发生变化:尤其是中国近年来在研发领域方面取得重大进展,而欧洲市场的作用也正变得越来越重要:这里数量的增加远远超过世界其他地区。无论如何,彭博新能源财经坚定地认为这种技术拥有非常“光明的未来”。

EMAG Scherer 拥有电动汽车制造方面的经验

机械制造在电动汽车的发展进程中发挥着核心作用。机械制造商必须研发相应的生产技术,以便能可靠精密地生产各种电动驱动系统核心组件——并且要支持远大于以往的生产批量。对于 EMAG Scherer 来说,这一发展并不是天方夜谭,因为这家位于德国哈瑙附近的阿尔策瑙的机械制造商已经拥有制造核心电动机组件的经验:结构复杂的薄壁式定子外壳。早在2018 年,该公司的专家们就受到一家来自中美洲的供应商公司的委托,研发出一套基于 VDZ 520 XL 数控立式车床的高效加工解决方案。只需要240 秒屑到屑的时间,车床就可以在定子外壳上执行八个切削工序。最终,每台机床每天可以生产大约 320 个零件,而且客户当时订购了六台这样的机床,能达到更高的工件产量。到目前为止,客户方投入使用的机床数量已达到十二台,清楚表明这一解决方案在各个方面都完全符合客户的预期。

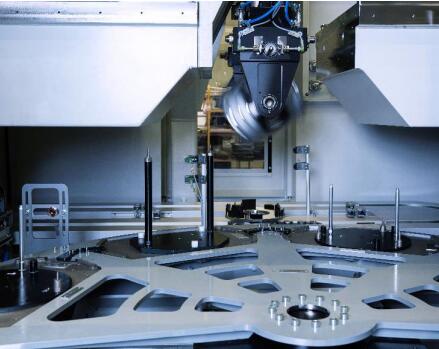

在 VDZ 机床中,可依次在定子外壳上执行八个切削工序。节拍时间为240 秒。EMAG Scherer 还设计有一款双主轴型的 VDZ 机床,在此机床中可在外壳上依次执行两道不同的工序。

高要求部件的专家

但是,这样的订单要求究竟是如何产生的呢?毕竟,这一工作领域对于其他许多机械制造商来说尚属全新的领域。“在一次展会上,客户与我们取得联系”,EMAG Scherer 的项目工程师 Mario Steigler 解释说,“多年来,我们凭借适合各种高要求部件的高效加工解决方案在业界声名鹊起,这当然也起到一定的推动作用。我们从一开始就很清楚,这是一项在部件几何形状以及所需公差方面都有特殊要求的任务。”定子外壳的技术数据也证实了我们的评估:成品部件的壁厚只有 4 mm——公差仅 0.016 至0.25 mm,且圆度也非常高。另外,工件上还可以实现许多孔、槽及不旋转对称的几何形状。

车床会将部件高精度对齐和居中。个性化切削解决方案可确保过程安全性。

最后,专家们针对这些条件设计出完美的生产工艺流程:在 VDZ 520 XL 机床上,机床在注塑毛坯件上依次执行八个切削过程——从内表面、外部连接面和烧结衬套的高精度粗加工以及精加工,到铣槽至钻孔或者铣削各种不同的横孔和长孔。在此期间,SAV 的个性化夹紧解决方案发挥特殊的作用,通过这一解决方案可以高精度地对敏感部件进行对齐和定心。此外,机床的整体设计也有非常重要的作用:尽管定子外壳是封闭式的,但车床的立式加工方法保证最佳的落屑方式;另外,具有 64.4 kW 功率和1,110 Nm 额定扭矩的同步驱动技术确保快速加工过程,稳定的铸造床身也保证极佳的减震特性。

加工时间持续缩短

除了上述优点之外,整个生产过程也极其简单。操作人员只需将毛坯件放在相应的循环式输送带上,并在加工完后再次取下即可。输送带可用作内置毛坯件存储器,而且无需操作人员值守,机床就可以在很长一段时间内自行生产并在内部完成高效的加工过程。一条上下料主轴从 V 形架上抓取工件,并通过一个集成的 12 刀位刀塔将工件快速送入加工区内。短行程可以确保短换装时间。目前,EMAG Scherer 的专家们正致力于进一步优化机床。将来,在刀塔中会使用多刃刀,从而将加工时间进一步缩短 30 秒。

集成的 12 刀位刀塔上也可以安装动力刀具。

在同一台机床中在定子外壳上完成两道工序

数控圆形工件往返输送车用作内置毛坯件存储器,由工作主轴自行为其上下料。

总的来说,EMAG Scherer 可以非常精确地根据客户需求调整这些以及其他类似的机械制造解决方案,即使是更复杂的工艺流程也不在话下。例如,专家们为中国客户设计出一台配备两个主轴的 VDZ 420 XL DS,可以在定子外壳上依次完成两道不同的工序:粗加工和精加工外部几何形状(OP 10) 以及粗加工和精加工内表面和连接表面,其中也包括钻孔和铣削工艺流程 (OP 20)。该解决方案包括一条位于两个加工区之间的数控旋转轴。借助这条旋转轴,可在 OP 10 和 OP 20 之间定向放置好工件或翻转工件。工件节拍时间只有 130 秒,在此期间分别在两个工件上同时执行两道工序。这样就能将意外的非生产时间降至最低水平。

车床中也集成有一个翻转单元

在这样的背景下,根据 Mario Steigler 的说法,EMAG Scherer 已处于“电动汽车热潮”中的竞争优势地位。“我们的丰富经验可以为我们带来许多优势,因为对于这种复杂部件的生产过程,其质量总是在早期设计方案阶段就已确定。在这一方面,我们将对不同刀具应用、多功能机床设计、控制和连接的所有知识都运用到其中。同时,我们还向客户透明地展示出现的所有问题,并在报价阶段明确说明我们会如何解决这些问题。我们最关注的始终只有一个目标:按照客户要求的节拍时间和质量生产出最佳的部件。这当然也适用于每一个电动机部件。”

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息