改善工艺提高数控车床交付能力

2024-1-15 来源: 沈阳优尼斯智能装备有限公司 作者:刘妍

通用技术集团沈阳优尼斯智能装备有限公司(以下简称 “优装备”)为数控车床专业制造企业,根据市场竞争情况,以对标管理为契机,设立《提高 T5 数控车床交付能力》改善项目,通过项目拉动全面提高主导产品 T5 系列卧式数控车床的产品交付能力,为客户提供质优价低的系列数控卧车。

一、项目背景

数控车市场发展潜力巨大,卧式数控车床国内年需求量在 5 万台以上,其中中高端数控车年需求量在 1.5 万台以上。优装备现有 T5 系列卧式数控车床产品,已进入产品成熟发展期,交期周期竞争力不强,急需响应市场需求,重回市场领头地位。2021 年以来数控车市场需求呈上升趋势,经市场调研发现,客户对快速交货的需求日益强烈,中小规格数控车订单大部分要求现货或1-2 月交货,但优装备 T5 数控车产品响应市场速度慢、交付周期长,不能完全满足市场预期,急需提升产品交付能力,助力公司发展。

1.选定标杆企业

目前数控车有多种分类方式,最普遍的按产品性能可分为高、中、中低三大类。

高端产品高精度、高性能,代表品牌为哈挺,马扎克,大隈,德马吉等,同规格产品价格约 50万以上,以德日美进口品牌为主。

中端产品稳定性好、价格适中,代表品牌为台湾友嘉、韩国迪恩、韩国威亚、海德曼、海天精工等,同规格产品价格 25 万以上为主,以台韩品牌为主。

中低端产品性价比高,代表品牌为宝鸡,西格马,鲁南精工等,同规格产品价格约 15 万以上,以本土品牌为主。

优装备通过产品相似度、行业认可度、工艺技术水平、信息获取难易等多维度选择标杆对象。

结合市场竞争现状及标杆企业先进做法,优装备选择一家中国台湾地区公司为对标对象。

2.标杆企业先进做法

这家中国台湾地区机床企业的一款数控斜车主要面向中、高端客户群体,与优装备 T5 系列数控车对比,目标市场一致、为中高端畅销产品、市场认可度较高,产品结构相近。整机供货周期约为 60 天,在市场上具备较强的货期优势,拥有稳定供应链体系和制造体系。优装备与该企业对标,易于开展工艺改善。

3.对标提升方向

优装备通过采集当期典型客户交货周期,得出从合同订单签订到产品包装入库、发货到客户的整个整机供货周期约为 90 天,以此为依据设立改善目标。

改善目标 : 产品交货期由 90 天缩短到 60 天、达到与标杆对象相同的水平,改善该关键指标将有助于提升公司主导产品核心竞争力。

二、制定方案并实施改善

通过集思广益,头脑风暴并结合标杆企业做法,优装备收集产生解决思路、制定了具体的工艺方案并实施了工艺改善、全面提升了产品交付能力。

1.收集数据确定关键因素

通过网络、样本、典型客户供货周期采集等多维度数据收集,优装备分析出提升机床交货期Y 的关键因素。

T5 机床交货期 Y=Y1(主要外购件货期)+Y2(机加大件及关键件货期)+Y3(装配周期)+ 其他(见表 1)。

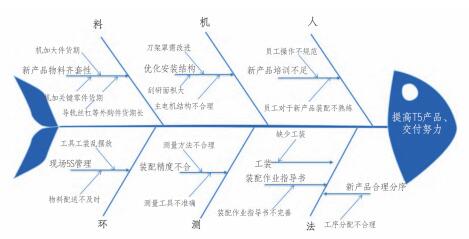

2.分析差距查找装配工艺可能因子

通过分析人、机、料、法、环、测等影响产品交货周期因素,进一步梳理出可能影响交货周期的可能因子。

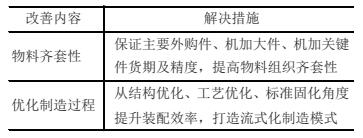

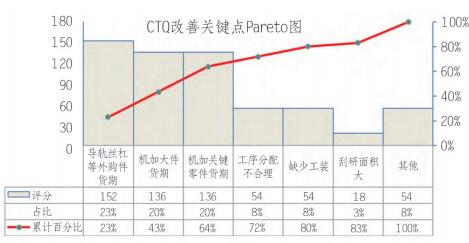

筛选主要因子后,优装备进行关键点 CTQ重要度评分,进一步明确工艺精益改善点,具体如表 2。

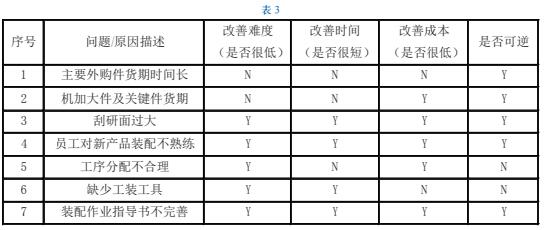

可见,完成导轨丝杠外购件货期、机加大件货期等 7 大因子改善即可完成 83% 以上的改善任务。

3.制定改善方案并实施工艺改进

针对以上 7 大项目进行快速改善措施判断,确定出刮研面过大、员工对新产品装配不熟练、装配作业指导书不完善等三项适合实施快速改善,并制定了快速改善措施计划(见表 3)。

(1)制定快速改善措施

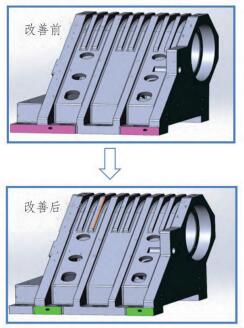

①针对刮研量大刮研时间长,设立改进措施为 : 设计更改图纸,减少刮研面积 ; 控制零件尺寸链误差;利用现场设备提高刮研效率。

②针对员工对新产品装配不熟练,设立改进措施 : 为对车间员工加强标准作业培训 ; 组织开展员工装配技能大赛。

③针对装配作业指导书不完善,设立改进措施为 : 优化装配作业指导书,使用平尺检验精度 ; 增加过程质量控制、增加装配过程质量控制点。

(2)制定具体改善实施

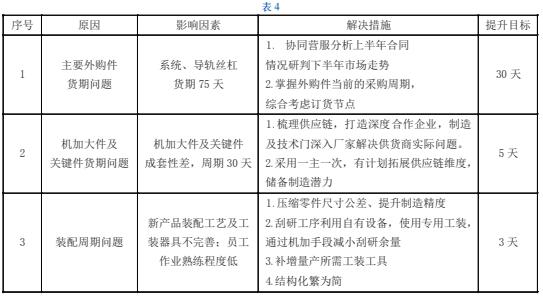

针对主要外购件货期、机加大件及关键件货期、装配周期制定具体改善措施如表 4。

①针对订货周期长物料情况,根据合同情况及年度生产大纲制定滚动的安全库存 ; 掌握外购件当前的采购周期,综合考虑订货节点 ; 对订货周期长物料及特配物料形成滚动采购计划,采取提前备货及供应商备货 ; 制定供应商考核制度,选择最优供应商,采

用一主一次,有计划拓展供应链维度,储备制造潜力。

②针对机加大件及关键件货期问题,根据生产大纲对机加大件进行排查,建立内外部安全库存预警机制,统筹内配及外协机加件成套率 ; 对于机加关键零件供应商加工工艺定期检查,优化机加关键零件加工工艺,保证加工件质量与效率。

③针对装配周期问题,通过准确测时规范各序作业内容,平衡序间作业能力 , 形成流式线生产 ; 通过优化设计结构,缩短装配时间 ; 通过优化工艺方法,补增量产所需工装工具,提升装配效率,缩短装配时间。

三、项目成果

《提高 T5 卧式数控车床交付能力》项目,着眼于缩短产品交货期,提升产品交付能力问题,组建 T5 产品标杆团队,运用标杆管理 “八步法”,从源头上解决物料齐套性差和装配周期长等难题,取得卓越成果。

1.硬性收益

缩短机床交货期,减少运营成本 ; 解决新产品响应市场速度慢、交付周期长问题。

2.潜在收益

通过项目的实施,优化了机床作业标准,提升产品一致性,提升产品竞争力 ; 提升团队信心与凝聚力,培养了管理、技术、工艺人才。全面进行成果复制推广,提高机床制造质量。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息