激光切割技术在太阳能装备生产中的精度优化

2025-4-18 来源:内蒙古讯驰科技有限公司 作者:岳 雷

【摘要】: 随着全球对可再生能源需求的持续增长,提高太阳能电池板的生产质量与效率成为行业迫切需要解决的问题。文章旨在通过采用高精度激光切割技术,实现电池片的高效、精准加工,从而减少微裂纹产生,提高电池板的整体性能和产出率。研究方法包括激光设备的选择与配置、激光切割参数的优化、电池片切割精度的控制技术、自动化与集成系统的应用。通过对比分析优化前后的生产数据,评估激光切割技术的实际效益。

【关键词】: 激光切割技术 ; 太阳能装备生产 ;半片单晶硅太阳能电池板 ; 精度优化

在太阳能装备生产中,激光切割技术的应用为精度优化提供支持,在高性能单晶硅太阳能电池板的生产过程中,该技术不仅能提升制造效率,同时也有助于提高产品的性能和可靠性。通过精细控制激光的功率、波长、脉冲宽度及聚焦精度,

可以有效减少硅材料的热影响区,降低微裂纹的生成率,从而显著提升电池板的光电转换效率。

1. 生产背景

近年来,随着全球对可再生能源需求的快速增长,内蒙古讯驰科技有限公司计划扩大生产规模,提升产品的竞争力,并计划通过采用先进的激光切割技术,提升半片单晶硅太阳能电池板的生产精度和效率。引入高精度激光切割技术,预期将电池片的微裂纹率降低 30%,从而显著提高最终产品的转换效率和可靠性,同时引入自动化激光切割系统,预计生产线的总体效率将提高 25%,同时减少人工操作所导的误差和物料浪费。

2. 理论分析

2.1 激光切割技术的原理

激光切割技术能够产生极窄的热影响区(Heat-Affected Zone,HAZ),减少材料的热变形,确保加工精度。激光切割设备主要由激光发生器、光束传输系统、工作台及数控系统组成,其中激光发生器是产生激光光源的核心部件,光束传输系统则负责将激光引导至材料表面。通过精确控制激光的功率、波长、脉冲频率和聚焦精度,可以对硅片进行高精度的切割与雕刻。激光切割操作展示如图 1 所示。

图 1 激光切割操作展示

在激光切割过程中,激光光束高度集中的能量被材料吸收后迅速转化为热能,使得材料局部温度急剧升高至蒸发点,从而使材料在极短时间内蒸发形成切口。

2.2 材料选择与激光参数的关系

针对多晶硅与单晶硅两种太阳能电池板材料展开激光切割实验,实验中设置了多组激光参数,包括激光功率、脉冲频率、波长和聚焦光斑,以观察这些变量如何影响切割质量和效率。采用固体激光器——Nd 激光器,波长固定为 1064nm,

材料选为标准尺寸(100mm×100mm×1mm)的单晶硅和多晶硅样品。激光参数设置 : ①功率调节范围:100~600W ;②脉冲频率 :200~1000Hz ;③聚焦光斑直径 :0.1~1mm。

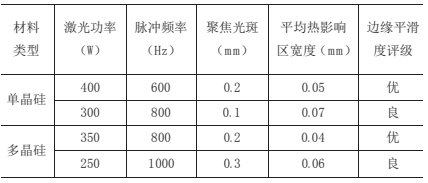

实验期间,每种材料在不同的激光参数下进行切割,每个设置重复 3 次以确保数据的可靠性,使用高速摄像机记录切割过程,期间重点关注热影响区和边缘质量,切割后,使用显微镜和表面粗糙度仪评估每个样品的边缘平滑度和微裂纹。在实验过程中发现,单晶硅和多晶硅对激光功率的反应不同,多晶硅在较低功率下即可达到良好的切割效果,而单晶硅则需要较高功率。同时聚焦光斑对切割质量有显著影响,过大或过小的光斑会增加热影响区,影响切割质量。实验结果见

表 1。

表 1 激光切割实验结果

从结果来看,激光参数的优化对于提高太阳能电池片的切割质量至关重要。通过精确控制激光功率、脉冲频率和聚焦光斑直径,可以显著减少热影响区,提高切割精度。

3. 基于激光切割技术的太阳能电池板生产精度优化

3.1 激光设备选择与配置

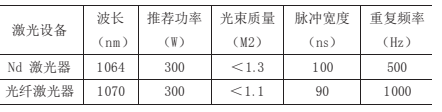

激光类型是决定设备选择的首要因素。在太阳能电池板的生产中,Nd 激光器提供了适合硅材料切割的波长(1064nm)。同时还采用了光纤激光器,该设备适用于高速切割和自动化生产,保证了切割过程中光斑的高聚焦性和切割精度。

激光功率是影响切割能力和速度的重要参数,太阳能电池片切割通常需要的激光功率范围为200~500W,根据生产规模和切割厚度的不同,选择合适的激光功率至关重要。

激光设备的配置还需要考虑脉冲宽度和重复频率,脉冲宽度通常在纳秒到微秒级别,而重复频率可以影响切割过程的热积累,进而影响切割质量。较短的脉冲宽度和适当的重复频率有助于减少热影响区,提高切割精度。两种激光设备及配置见表 2。

表 2 激光设备选择与配置

3.2 激光切割参数优化

切割参数的优化需要精确调整激光功率、脉冲宽度、重复频率和聚焦精度等参数,以适应不同材料的特性并最大化切割效率。为了确保参数优化的有效性,需要探索更理想的切割参数。激光类型采用光纤激光器,波长固定在 1070nm,材料选择 0.5mm 厚的单晶硅电池片,主要的测试参数为激光功率、脉冲宽度、重复频率。

常规工业标准参数下,激光功率为 300W,脉冲宽度 100ns,重复频率 500Hz。这些参数在先前的生产批次中提供了相对理想的切割效果,但伴随有较宽的热影响区和一定的微裂纹生成。在参数优化过程中,将激光功率逐步调整至更细致的范围,如 280~320W,脉冲宽度减少至 80ns以减少热效应,同时增加重复频率至 1000Hz 以提高切割速度和减少热累积。通过优化,热影响区显著减少,从原来的平均 0.2mm 降低至0.1mm,同时微裂纹的发生频率也由原来的每10cm 一个减少至每 50cm 才出现一个。

3.3 自动化与集成系统的应用

集成高级自动化技术,使得激光切割的精确率与效率进一步提升,这些系统包括高精度机械定位系统、实时监控软件以及自动负载和卸载机制。这些技术的综合应用显著提高了生产线的运行效率和产品质量。太阳能电池板自动化激光切割如图 2 所示。

图 2 太阳能电池板自动化激光切割

首先, 机械定位系统采用精度高达±0.01mm 的伺服电机和线性导轨,确保激光切割头沿预设路径精确移动。集成的视觉识别系统可以实时检测电池片的位置和方向,自动校正切割路径,减少人为误差。生产线上,通过实施这

些自动化技术,电池片的定位偏差已从之前的0.5mm 降低至 0.1mm。

其次,实时监控软件能够实时收集切割过程中的数据,如切割速度、激光功率和聚焦精度,并根据实时反馈调整操作参数。在自动化系统中,所有操作参数都可以在中央控制室内进行监控和调整,从而确保切割过程达到最优状态。

4. 生产成效评估

为了全面评估生产成效,设定了多个关键性能指标(KPIs),包括生产速度、产品合格率、废品率以及生产成本。这些指标的数据收集涵盖了技术实施前后的广泛对比,确保了评估的准确性和科学性。指标评估中,采用对比分析法,通过收集激光切割技术实施前后的生产数据,对比分析其性能指标的变化。数据收集主要依赖于生产线的自动记录系统和质量控制部门的报告。在激光技术实施前后,连续 3 个月内的生产数据被记录和分析。这包括每月的生产总量、废品数量、平均生产速度以及生产成本。激光切割技术优化前后的生产数据对比见表 3。

表 3 激光切割技术优化前后的生产数据对比

从对比结果来看,引入激光切割技术后,生产速度显著提升,每小时生产件数从 100 件提高到 140 件,增加了 40%。产品合格率也从 85% 提高到了 98%,废品率大幅降低了 86.7%,从 15%降到了 2%。这一显著的质量提升归因于激光切割的高精度和重复性。生产成本每件从 50 元降至42 元,降低了 16%,这主要得益于废品率的大幅降低和生产效率的提高。

5. 结束语

激光切割技术在太阳能装备生产中的应用显著提升了制造精度和生产效率,不仅提高了生产速度和产品合格率,同时显著降低了废品率和生产成本。这些成效得益于激光切割的高精度、快速响应和重复性能,使得生产过程中的每一步都更加精确和可控。同时生产线的自动化和集成系统的优化,进一步增强了整个生产过程的协调性和流畅性,降低了人力成本,提高了操作的安全性和便捷性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com