PID算法在微型数控铣床主轴转速控制中的应用

2016-11-7 来源:四川大学制造科学与工程学院 作者:蒋滔 方辉 黄纪刚 董秀丽

摘要:P]D控制在工业领域应用广泛。将PID用于微型数控铣床主轴电动机转速控制时。由于机床加工过程中负载变化复杂,主轴转速变化范围较大,而普通PⅢ控制参数不能改变。这使得P]D控制的性能有一定的局限性。因此。对普通P]D控制进行了相应的改进。使得其在微型数控铣床主轴转速控制中的性能有所提高。并通过实验验证了相关技术的实用性。

关键词:微型数控铣床;主轴转速,IPID控制;优化

在铣削加工过程中,负载的变化将在一定程度上导致主轴转速失稳,尤其是在加工具有高硬度的材料时,切削力变化更加明显,这将导致主轴转速有明显的波动;同时,在铣床起停或者转速变化范围比较大时,普通PID控制很容易产生积分饱和现象;此外,铣床加工环境中存在的各种干扰信号也将直接影响铣床主轴控制系统的性能。因此,利用普通PID方法进行数控加工设备主轴转速控制时,可能使控制系统的性能难以达到预期效果。本文介绍了一种对普通PID控制的改进方法,使PID控制能较好地应用在桌面铣床主轴转速控制系统中。

1. 无刷直流电动机优点及其数学模型

无刷直流电动机与有刷直流电动机的不同之处在于其采用了电子换向装置替代了有刷直流电动机的机械换向装置,克服了有刷直流电动机机械换向带来的一系列缺点。但无刷直流电动机保留了有刷直流电动机宽广、平滑的优良调速性能。同时,无刷直流电动机具有转矩高、过载能力强、运行效率高和调速性能好等优点,所以,本文所设计的微型数控铣床主轴电动机选用三相无刷直流电动机。

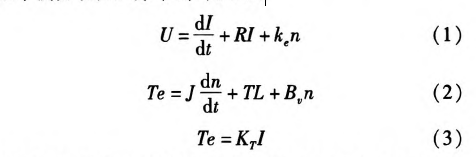

忽略无刷直流电动机换向时间以及涡流、磁损耗等因素影响;假设逆变电路元件具有理想开关特性,以无刷直流电动机的电枢电压作为输入量,转速作为输出量,电动机电压的平衡方程如式(1)所示,电动机转矩平衡方程如式(2)、(3)所示。

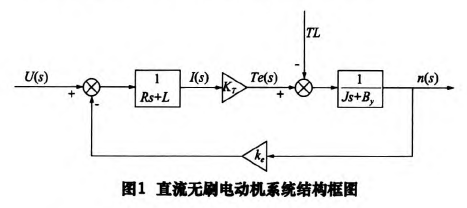

式(2)中:u为电枢电压;,为电枢电流;L为电枢电感;R为电枢电阻;后。为电动机反电势系数;t't为电动机转速;Te为电磁转矩;‘,为电动机转子转动惯量;TL为负载力矩;B。为粘滞摩擦系数;巧为电动机转矩系数。对上述式(1)、(2)、(3)进行Laplace变换可得直流无刷电动机的系统结构框图如图1所示。

2.数字增量PID控制

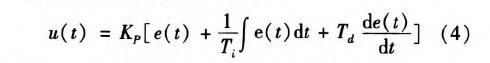

PID控制器即比例、积分、微分控制,是根据系统输出信号与输入信号的偏差来对控制系统进行调节的一种方法,是控制系统中应用最为广泛、技术最成熟的一种控制规律,其基本算式为:

式中:“(t)为PID控制器的输出量;e(t)为偏差信号;砟为PID控制器的比例系数;I为PID控制器的积分常数;瓦为PID控制器的微分常数。

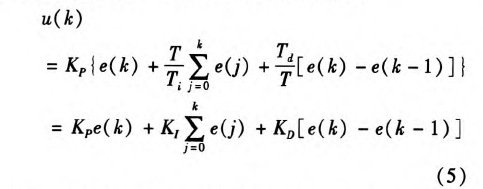

随着rr产业的不断发展,虽然处理器芯片种类繁多,但是各种处理器芯片都是基于采样的控制形式,处理的数据只能是数字量,不能像模拟控制器那样进行连续控制。因此,基于处理器芯片来设计数控机床主轴转速控制系统时,必须对PID算式进行离散化处理。以r为采样周期,K为采样序号,用求和替代积分,增量替代微分得数字PID算式如式(5)所示。

式中:u(k)为第k次采样时刻的输出;e(k)为第k次采样时刻的偏差;墨为积分系数,Kr=Ke彤t;%为微分系数,Ko=KpL/T。

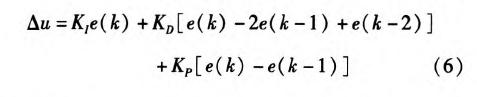

式(5)是PID控制的离散化表达式,可以直接由处理器芯片编程实现,但是表达式中存在累加求和项,随着采样序号增加,累加次数增多、数据量大,需要占用处理器芯片上很大的资源,不仅导致处理器计算时间增加、影响控制精度,而且会增加控制器成本。因此,在实际应用中采用PID数字增量算式用于编程实现,其表达形式如式(6)所示。

3. PID控制原理在微型数控铣床主轴转速控制中的改进

随着制造业的不断发展,传统数控机床逐渐向高速、高精度方向发展,若用传统数控机床进行普通精度的工件加工和数控操作人员培训显然会导致资源浪费。因此,研究和开发微型数控机床能有效地满足多元化的需求。同时,微型数控机床是一个机、电高度集成的机电一体化产品,其尺寸小、成本低、功能齐全,为相应的控制系统研究和开发提供了一个良好的实验平台。

微型数控铣床在加工过程中,主轴转速的稳定性将直接影响加工工件的表面质量,而影响主轴转速变化的因素有负载变化、加工工艺参数变化以及加工材料内部组织结构的变化,这些导致主轴转速波动的因素都是随机的,速度变化范围的大小也是不同的,为确保铣床主轴转速相对稳定,应使主轴转速控制器具有调节时间短、调节范围广、抗干扰能力强等特点。在PID控制中,比例项主要影响系统的调节时间、积分项主要影响系统静态误差、微分项主要影响系统的动态性能。因此,结合铣床主轴转速的影响因素和PID控制的特点,对普通PID控制进行如下改进,从而用于桌面铣床主轴转速控制系统中。

(1)比例项影响系统响应速度,当主轴转速偏差较大时,我们希望增大比例项的作用,使转速调节时间减小。因此,在比例项加上比例系数控制因子K。e(k),使得比例项为式(7)所示。由表达式(7)可知,比例项系数会根据主轴转速偏差的不同而进行微调,这将使在转速偏差较大情况下比例项的作用增强,从而使调整时间减小。

其中:耳,是通过PID参数整定方法得出的比例参数;&为比例系数控制因子系数。

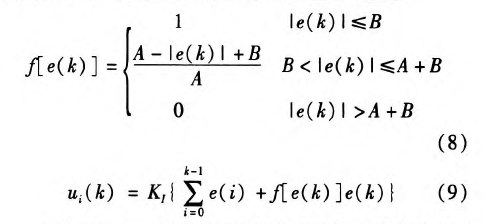

(2)积分项可减小系统的静态误差。由式(5)可知,积分项在PID控制中的实现是对转速偏差进行累计叠加,当主轴无刷直流电动机在起停或者大幅调速时,在短时间产生较大的偏差,需要较长时间才能消除,这容易使控制系统产生积分饱和现象。因此,使用变速积分来替代普通积分项,设系数九e(k)]为e(k)的函数,其表达式如式(8)所示,变速积分项表达式如式(9)所示。由表达式可知,变速积分项的作用效果随着偏差的变化而改变,当偏差较大时,积分项作用减弱,甚至消失,这较好地避免了积分饱和现象的产生,同时又不影响积分项对系统静态误差的调整。

(3)微分项可提高系统的动态特性;但同时由于微分作用,微分项对干扰特别敏感。微型数控铣床加工过程中,干扰源复杂,为提高系统的抗干扰能力,在微分项加上一个惯性环节得到不完全微分项,经离散化表达式如式(10)所示。由表达式可知,不完全微分项相当于在普通微分项的基础上加上了一个低通滤波器,因此提高系统抗干扰能力。

综上所述,改进后的PID算法如式(11)所示。根据理论分析,改进后的PID控制用于微型数控铣床主轴转速控制的效果比普通PID控制要好。

4.实验分析

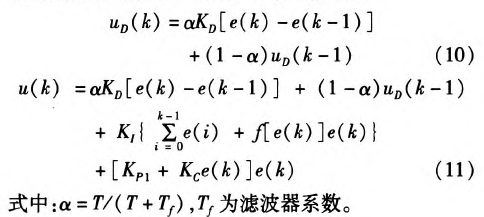

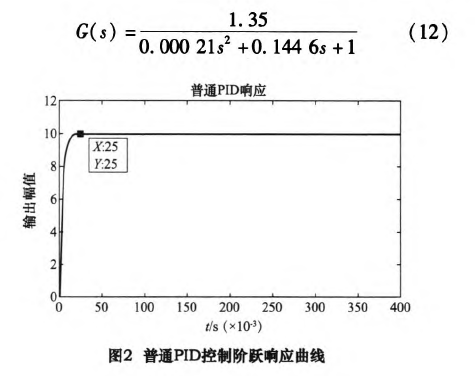

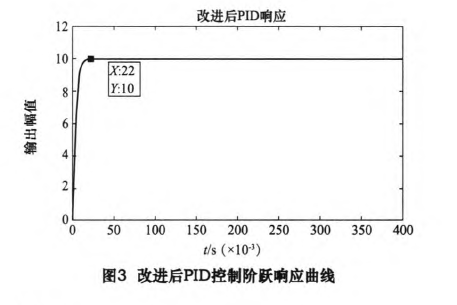

为验证改进后的PID控制比普通PID控制的调整时间短,分别对两种算法进行阶跃响应实验。根据图1所示的无刷直流电动机系统结构框图,代人无刷直流电动机参数可以得到无刷直流电动机的传递函数为式(12),对无刷直流电动机传递函数采用Ziegler—Nichols整定方法得出PID控制参数,设采样时间T=0.001 s,在同一组PID参数作用下,使用普通PID控制的铣床主轴电动机和改进后的PID控制的铣床主轴电动机阶跃响应输出曲线如图2、图3所示。从实验结果来看,普通PID控制与改进之后的PID控制的稳态误差几乎没有差别,但是,普通PID控制达到稳态所需时间为0.025 S;而改进后的PID控制达到稳态所需的时间为0.022 s,在调整时间上,改进后的PID控制比普通PID控制的效果好一些,这说明对普通PID控制在比例项的改进是有效的。

5.结语

PID是工业中应用最广泛、技术最成熟的一种控制算法,但是,在不同的工业环境和不同的控制系统中,PID表现出的控制效果也是有差别的。在使用PID设计控制系统时,我们需要根据控制系统自身的特点对PID进行相应的改变,使得它在我们设计的控制系统中作用效果更好。本文就是利用这种思想,结合微型数控铣床加工过程的特点,对用于铣床主轴电动机的PID算法进行了一些改进,使其在这种特定的工作环境中取得了较为良好的效果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息