摘要:以万能回转铣床平台作为特定的加工系统物理模型,借助于介尺度范畴能量理论和介尺度范畴特征建立介尺度范畴能量方程式,提出了不稳定是由多因素决定的,而且各因素的影响是变化且相互转化的,通过因素转化机制可以改变某一灵敏值,从而达到优化和控制介尺度范畴能量N的目的。

关键词:介尺度范畴;介尺度范畴特征;稳定性诊断模型

引言

万能回转铣床平台作为特定的加工系统,可以完成万能铣床应有的全部功能,组成可分为万能回转铣床、夹具工装、被加工部件、刀具、润滑冷却等,如图1所示为万能回转铣床平台加工系统。

图1 万能回转铣床平台加工系统

系统就单一组成部件而言其稳定性不容质疑,但是上述部件组合构成具体的加工平台,特别是针对不同被加工部件加工时,系统是变动的,稳定性不确定且是动态变化的、随机的,不确定因素变得更敏感更广泛,危害涉及多范围领域:被加工工件质量、铣床本身、夹具工装、刀具以及系统所处空间范围内的人员和设备,而且这种危害是可以放大的。万能

回转铣床平台系统作为整体需考虑自身的稳定性和可控性,以可靠和安全生产为根本目的,以不稳定诊断及判定为出发点。基于上述认识笔者认为必须建立稳定性诊断模型,从理论上指导系统的稳定性、可靠性和安全性运行。

1 、系统原理

系统稳定性诊断模型研究领域应属于介尺度范畴或混沌边缘度范畴。介尺度范畴特征是新系统即将取代旧系统但是新系统还没有出现,旧系统即将崩溃或质变但是新系统还没有建立,旧系统和新系统特征均有,但是主导方既不是旧系统也不是新系统[1],各类临界态此消彼长,但是系统稳定性表征是受多因素影响的。以图1所示万能回转铣床平台加工系统为例分析这一动态进程可知,万能回转铣床本身决定了加工进刀量、转速等因素,外来应力F 主要由它决定;夹具工装决定了加工过程中的刚度,震动、噪音W 的决定力量来自于夹具工装部件;被加工部件材质、形状,刀具的形状、转速、进刀量决定了加工过程中的摩擦力f,由摩擦力f决定了工件加工温度T,由摩擦力f、工件加工温度T 以被加工工件结构特征M 决定了系统内耗E;加工工件结构变形量M 是系统不稳定性特征值之一,影响因素多样可变不恒定是基本特征。万能回转铣床平台加工过程中决定的系统不确定值即介尺度范畴特征X,该值仅在介尺度范畴起作用,且该值主要表示不稳定瞬态能量释放走向。

作为以稳定性诊断模型建立基础为介尺度范畴下的能量理论,介尺度范畴下能量的转化及流向已与原系统能量流向发生质的变化,新的系统决定了能量的聚集和释放效应均为新过程,新过程的能量的聚集和释放效应是以系统尺度的变化为基础,随着过程的进一步变化达到一种状态,有小的干扰也会对原系统产生不稳定或灾变,能量的走向是不稳定的根本原因。基于以上分析可以知道不稳定是由多因素决定的,而且因素的影响是变化的、因素是相互转化的,系统的动态变化是由系统内部各组成部分间的相互作用产生的,而不是由任何外界因素控制或主导所致,这是一个减熵有序化的过程;介尺度范畴能量N 与介尺度范畴特征X 及外来应力F、震动、噪音W、系统内耗E、被加工工件结构变形量M、时间T 之间存在以下函数:

N =Y(X,F,W ,E,M,T)

由X,F,W,E,M,T 相互作用,使得系统向自组织临界状态发展;当系统达到这种状态时,即使是很小的干扰事件也可能引起系统一系列不稳定。

时间T 延长,单位时间内系统内耗E 就会大幅降低,介尺度范畴特征X,外来应力F、震动、噪音W 、被加工工件结构变形量M 等也会同步降低,由上述因素决定的介尺度范畴能量N 也会大幅降低,由N 决定的不稳定即灾变就不会发生。根据实践测试被加工工件结构变形量M 和时间T值灵敏度最高。

不稳定是多因素决定的,而且因素的影响是变化的、因素是相互转化的,由介尺度范畴能量N公式,我们可以通过改变介尺度范畴特征X 值来降低外来应力F、震动、噪音W 、被加工工件结构变形量M 对介尺度范畴能量N 的影响权数;同理通过改变外来应力F 来降低介尺度范畴特征X、震动、噪音W 、被加工工件结构变形量M 对介尺度范畴能量N 的影响权数;同理通过改变被加工工件结构变形量M,来降低介尺度范畴特征X、震动、噪音W 、外来应力F 对介尺度范畴能量N 的影响权数;简而言之,震动、噪音W 大时,通过降低震动、噪音即可以避免灾变发生。

2 、系统应用

1)工件安装为悬臂梁时,悬臂大于50mm。这反映在工件质量上,大于50mm 质量没有保障,加工精度2丝的误差不能保证,图2为加工质量图。

图2 加工质量图

加工刀具上直径为12mm的键铣刀跳动大不能使用;整个加工过程震动噪音很大;直径为6mm的加长铣刀,加工过程中折断2支,图3为铣刀折断图;直径为50mm端面铣刀过度磨损,见图4端面铣刀过度磨损图。

图3 铣刀折断图 图4 端面铣刀过度磨损图

修正调整后,当工件安装为悬臂梁,悬臂不大于30mm时,加工精度在2丝误差之内;在刚度较好的条件下,直径为6mm 的加长铣刀工作寿命100h;直径为50mm端面铣刀工作寿命为40h。工件安装为悬臂梁时悬臂大于50mm,决定了加工工件结构变形量M 数值较大,这样系统极易满足介尺度范畴,介尺度范畴特征X 数值灵敏度较高,所以加工过程不稳定显现特别明显:质量没有保障、铣刀折断、端面铣刀过度磨损图、键铣刀跳动大不能使用、加工过程震动噪音大。

2)铣床平口钳刚度对加工过程的影响评价。

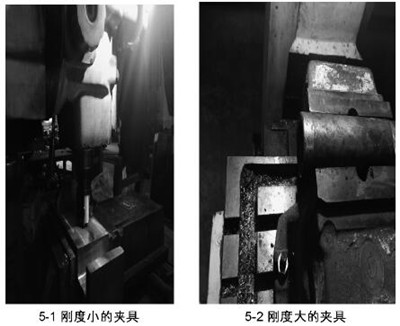

如图5所示为刚度差别较大的两个铣床加工用铣床平口钳,刚性较好的铣床平口钳与较差的铣床平口钳相比,工作效率高3倍,铣刀寿命普遍延长,加工工件质量一致性较好。

图5 不同刚度铣床平口钳加工质量工效比较

3、 结语

基于万能回转铣床平台加工工件过程中稳定性诊断模型的建立,为安全生产、优化工装设备、有效提高生产效率和产品质量提供了理论基础,质量和高效生产不矛盾,工装设备是高效生产的有效手段,介尺度范畴能量N 与介尺度范畴特征X 及外来应力F、震动、噪音W 、系统内耗E、被加工工件结构变形量M、时间T 之间存在函数:N=Y(X,F,W ,E,M,T)。不稳定是多因素决定的,而且因素的影响是变化的、因素是相互转化的,通过因素转化机制可以改变某一灵敏值而达到优化和控制介尺度范畴能量N 的目的,从而避免灾变发生,实现安全高效生产。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com