X62W 万能铣床的 PLC 改造设计

2017-3-21 来源:闽西职业技术学院 作者:陈元招

摘要:分析了X62W万能铣床控制系统的工艺流程、主要功能及常见故障, 针对其控制系统存在的线路复杂、可靠性差、故障率高等缺点, 选用三菱FX3U-32MR为铣床控制系统核心, 通过PLC的I/O地址分配布置, 以及外部硬件接线和梯形图程序设计, 完成铣床控制系统改造. 实践证明改造后的铣床控制系统可靠、稳定, 提高了企业的生产效率。

关键词:PLC; 铣床; 故障; 改造

0.引言

铣床是机械加工中使用比较广泛的机床, 主要用来对各种零件进行平面、斜面、沟槽、齿轮及成型表面加工. 以常见的X62W万能铣床为例, 可用圆柱铣刀、圆片铣刀及角度铣刀等多种刀具对各种零件进行加工. 目前, 中小型企业使用的X62W万能铣床大部分采用传统的继电—接触器控制. 由于继电—接触器控制线路设备老化, 接线复杂, 存在着控制失效、接触不良等缺陷, 导致故障率较高, 且维护及检修相对困难, 运行稳定性变差, 最终会降低机床加工精度, 无法满足加工图纸的工艺要求. 针对这些问题, 本文采用三菱PLC, 在原有X62W万能铣床工艺加工不变的基础上, 对传统的继电—接触器控制系统进行PLC改造[1~3], 提高整个电气控制系统的工作性能, 减少维修工作量, 为企业提供了更可靠的生产保证.

1. X62W 万能铣床简介

1.1 控制系统

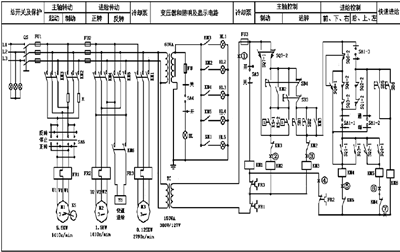

X62W万能铣床通过控制主轴带动铣刀旋转的主轴运动、工作台六个方向的进给运动和工作台旋转的辅助运动进行零件铣削加工. 电气控制电路如图1所示, 主要由主轴转动控制、进给传动控制、冷却泵控制、变压器和照明及显示电路组成. 主轴转动由主轴电机M1控制, 升降台及工作台六个方向运动由进给电机M2控制, 铣削加工时冷却液的供给由冷却泵电机M3控制. 同时变压器将380V降为36V安全电压给照明电路及显示电路供电, 转换开关SA4控制铣床的照明.

图1 X62W 万能铣床电气控制电路

1.2 控制功能

铣削加工时, 先通过转向选择开关SA5选择转向控制, 再合上电源开关QS, 对主轴电机M1进行两地启停及正反转控制, 然后对工作台进给电机M2的进给、联锁、快速移动进行控制以及辅助保护控制.

1.2.1 主轴的两地启停、正反转控制

在零件铣削加工前, 先由转向选择开关SA5选择正转或反转, 也就是进行顺铣或逆铣. 同时为了方便操作控制, 分别在铣床的正面、侧面装启动按钮(SBl、SB2)和停止按钮(SB3、SB4), 实现主轴电机的两地启停控制. 为了让铣床主轴上的铣刀快速停止, 采用定子串电阻反接制动, 提高铣削加工的效率和精度.

1.2.2 工作台的进给、联锁、快速移动控制

主轴驱动后, 再进行工作台进给传动控制. SA1拨至“断开”位置, SA1-1和SA1-3接通, SA1-2断开, 通过两个操作手柄和机械联动机构控制相应的位置开关接通KM4或KM5控制线圈, 从而控制进给电机M2正转或反转, 实现工作台的左右、上下和前后移动. 在同一时间内, 为确保操作安全, 工作台只能进行一个方向的移动, 一个操作手柄(SQ2左、SQ1右)控制工作台左右进给运动, 而另一个操作手柄(SQ4上、SQ3下、SQ3前、SQ4后)控制工作台的上下和前后进给运动, 各手柄相互间有机械联锁作用. 同时工作台左右移动与上下、前后移动之间的联锁控制是通过电气联锁实现. 工作台快速移动为点动控制, 在进给电机起动后, 按压工作台快速进给点动按钮(SB5或SB6), 接通KM6控制线圈, 电磁铁YB得电, 工作台快速移动, 松开按钮后, 工作台按原来速度进行进给运动.

1.2.3 主轴和进给的变速冲动控制

主轴和进给运动的变速冲动控制通过变速盘选择, 两种运动都要求变速后做瞬时点动控制, 按下变速箱操作行程开关后, 立即停止. 由主轴变速箱操作行程开关SQ7实现主轴电机M1变速冲动控制, 并且主轴变速可在Ml停车时进行, 也可在M1运转时进行. 进给变速箱操作行程开关SQ6实现进给电机M2变速冲动控制, 要求进给变速应在工作台停止移动时进行.

1.2.4 辅助及保护控制

X62W万能铣床除了主轴和工作台的控制外, 还有一些辅助及保护控制电路. 变压器输出36V电压供给局部照明电路, 由转换开关SA4控制照明灯. 铣削加工时, 由转换开关SA3控制冷却泵的启停. 当需要控制圆形工作台时, 将SA1拨至“接通”位置, SA1-2接通, SA1-1和SA1-3断开, 且与工作台的六个进给方向

进行电气联锁, KM4通电, M2拖动圆工作台移动. 主轴、工作台和冷却泵的控制电路分别串接FRl、FR2、FR3热继电器的常闭触点实现过载保护.

2. X62W 万能铣床控制系统常见的故障

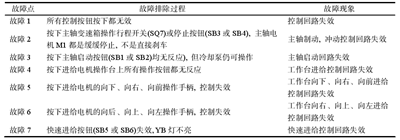

由于机械设备加工环境相对较差, X62W万能铣床采用传统的继电—接触器控制系统, 控制线路复杂, 长时间通电会使一些元器件或线路出现老化接触不良等现象, 导致铣床无法正常工作[4]. X62W 万能铣床控制系统常见的故障见表 1.

表 1 X62W 万能铣床控制系统常见的故障

3. X62W万能铣床控制系统的PLC改造设计

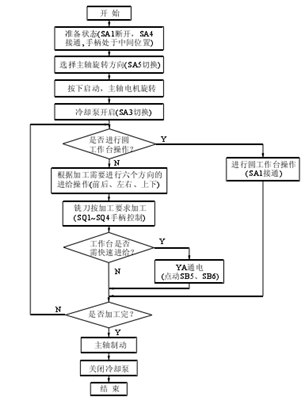

针对X62W万能铣床控制系统出现故障率高, 可靠性差, 维修工作量大等问题, 在保证原铣床主电路和加工工艺流程不变的基础上, 将对X62W万能铣床控制系统进行PLC改造, 将原继电器控制中的硬件接线改为用软件编程来替代, 主要包括I/O地址分配、PLC的外部接线以及软件程序设计[5]. X62W万能铣床的工艺流程如图2所示.

3.1 I/O 分配

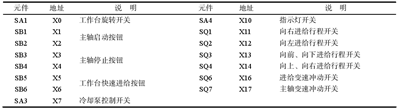

根据X62W万能铣床的控制面板的控制信号, 对其输入、输出信号地址进行分配, 其I/O地址分配见表2和表3。

表2 输入信号地址分配

表 3 输出信号地址分配

图2 X62W 万能铣床的工艺流程

3.2 PLC 的外部接线图

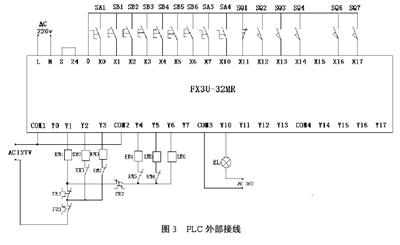

通过对X62W万能铣床的电气控制系统分析, 选用三菱FX3U-32MR对其电气控制系统进行PLC改造, 其外部接线如图3所示. 同时为了增加控制系统的可靠性, 除了程序上采用软继电器的触点互锁外, 还分别对KM2与KM3, KM4与KM5进行硬件互锁, 保证控制系统安全稳定.

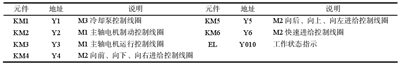

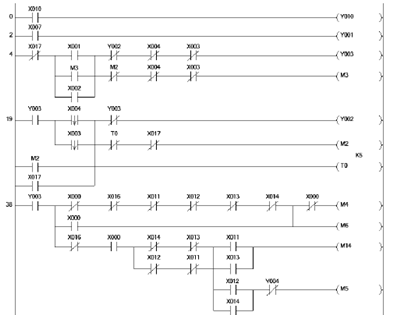

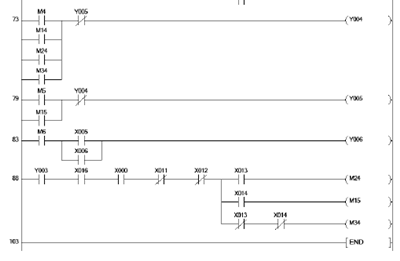

3.3 PLC 的程序设计

根据X62W万能铣床的控制电路功能及工艺流程, 结合PLC的I/O地址分配, 进行PLC程序设计. PLC梯形图程序如图4所示.

图4 PLC 程序设计

4.结束语

采用FX3U-32MR对X62W万能铣床控制系统进行改造, 按以上步骤进行安装调试, 完全满足铣床的控制要求. 通过PLC改造控制系统需要的投资少, 工作量较小, 铣床控制系统的稳定性和自动化程度得到提高, 运行的故障率大幅降低, 同时检查维护方便, 经济效益较显著. 改造后的铣床经过企业生产运行的检验, 效果非常好, 非常适合当前国内经济形势, 用很小的技改投入来延长老设备的生命周期, 有良好的市场应用价值.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com