摘要:为了提高师生们的创新能力及设计水平,本文针对专业培养目标的规定,紧密结合企业生产实际,提出了专用铣床的液压系统设计研究,通过对现有旧专用铣床的工作要求提出设计依据,进行了工况分析,确定了液压系统的主要参数,拟定了液压系统原理图,选择了液压元件,并验算液压系统性能。该设计为校企间建立产学合作教育纽带提供参考。

关键词:铣床 液压传动系统 设计

引言

液压传动是一种能量传递方式,它具有功率大、在大范围内能方便地实现无级调速、工作平稳、响应快、体积小又易于实现自动化、使用安全可靠等优点,目前已成为重要的传动方式之一。它广泛应用于机械制造、工程建筑、石油化工、交通运输、军事器械、矿山冶金、航空航海、农业机械、轻工、农机、渔业、林业等各个方面。

《液压传动》这门课是机械类专业学生必修的、实践性很强的专业核心课。为了提高教学质量,改善教学效果,达到教学目标,笔者作为任课教师,针对专业培养目标及课程目标的规定,紧密结合企业生产实际,借助校企合作的有利时机,有选择性地提出了这个项目- 专用铣床的液压系统设计研究。研究的目的一是希望通过此项目的研究,让师生及企业共同参入项目的建设,将课程所学的零散的知识点有机地结合起来,运用于生产实践之中,解决生产实际问题,学以致用,真正体现学习本课程的意义及价值。并以此提高学生的学习兴趣及求知欲,提高他们的创新能力及设计水平,为以后上岗就业打下牢固的基础,为以后加强实践教学环节,提高技能型人才培养质量打基础。二是以此为契机,在这门课程的教学上,试图与生产实际相结合,找到一种项目引导式的教学方法,改进以前的教学方法,让师生共同参入项目的建设,来完成课程的教学工作,改善教学效果。三是通过项目建设,老师经常向丰富实践经验的能工巧匠和工程技术人员请教,这样可以不断地提高自己推广、应用新技术和进行科研开发的能力,并加强学校与企业的经常性沟通与联系,建立产学合作教育纽带。

1 、液压系统的设计依据和工况分析

(1)设计依据。本铣床是我院校办工厂的一台专用立式铣床,主要是用于一些平面铣削的工作。该立式铣床的设计依据如下:

该台专用铣床的液压系统,用于控制其动力滑台实现动作循环:快进→工进→快退→原位停止。铣头驱动电动机功率为7.5KW, 铣刀直径为120mm, 铣刀转速为350r/min,运动部件总重量为4000N。工作行程为400mm(快进300mm,工进100mm),快进、快退速度为6m/min,工进速度为60~1000mm/min,加、减速时间为0.05s;工作台水平放置,导轨静摩擦系数0.2,动摩擦系数0.1。

(2)工况分析。工况分析的目的是明确在工作循环中执行元件的负载和运动的变化规律,它包括运动分析和负载分析。

运动分析,就是研究工作机构根据工艺要求应以什么样的运动规律完成工作循环,运动速度的大小、加速度是恒定的还是变化的、行程大小及循环时间长短等。为此必须确定执行元件的类型,并绘制位移一时间循环图或速度一时间循环图。

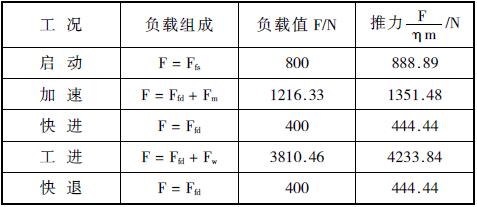

根据已规定的动作循环“快进- 工进- 快退”的要求,铣床的运动显然是往复不对称直线运动,是单杆活塞缸运动的特征,故选用单杆活塞式液压缸作执行元件。一般说来,液压缸承受的动力性负载有工作负载Fw、惯性负载Fm、重力负载Fg,约束性负载有摩擦阻力Ff、背压负载Fb、液压缸自身的密封阻力Fsf。经计算得,液压缸的运动分为启动、加速、恒速、减速制动等阶段,不同阶段的负载计算是不同的,液压缸在各工作阶段的负载如表1所示。

表1 液压缸在各工作阶段的负载值

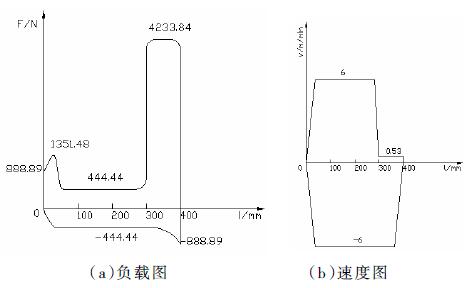

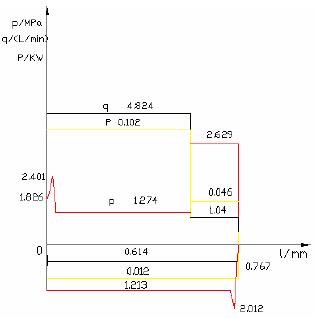

负载图和速度图的绘制

已知快进行程l1=300mm、工进行程l2=100mm、快退行程l3=l1+l2=400mm。负载图按上面计算的数值绘制,如图1(a)所示。速度图则按已知数值v1=v3=6m/min 和工进速度v2 为60~1000mm/min(取中间值530 mm/min)等绘制,减速时间为0.05s,如图1(b)所示。

图1 液压缸的负载图和速度图

2 、液压系统主要参数的确定

执行元件的工作压力和流量是液压系统最主要的两个参数。这两个参数是计算和选择元件、辅件和原动机的规格型号的依据。要确定液压系统的压力和流量,首先必须根据各液压执行元件的负载循环图,选定系统工作压力;再根据系统压力,确定液压缸有效工作面积A。最后,根据位移一时间循环图(或速度一时间循环图)确定其流量。

根据液压缸的负载循环图,可以确定系统的最大载荷点,在充分考虑系统所需流量、系统效率和性能要求等因素后,可查表选择系统工作压力。专用铣床液压系统在最大负载约为5000N 时,从安全及生产实际需要的角度考虑,取系统工作压力为3Mpa。

前面初步选定的工作压力可以认为就是液压缸的输入压力P1,即P1=3Mpa。然后再初步选定液压缸的回油压力P2 (背压),这样就可以确定液压缸的参数。

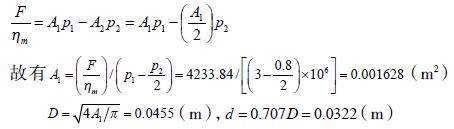

鉴于动力滑台要求快进、快退速度相等,在快进时作差动连接。在这种情况下,液压缸无杆腔工作面积A1 应取为有杆腔工作面积A2 的两倍。

快进时液压缸虽作差动连接,但由于油管中有压差ΔP 存在,有杆腔的压力必须大于无杆腔,估算时可取ΔP≈0.5MPa。快退时回油腔中也是有背压的,这时P2 亦可按0.5MPa 估算。因本系统为增加回路运动中的平稳性,所以在液压缸的进回油路上拟均加设节流阀,根据经验,工进时取P2=0.8Mpa。由工进时的推力计算液压缸面积:

经圆整后,D=50mm,d=32mm。

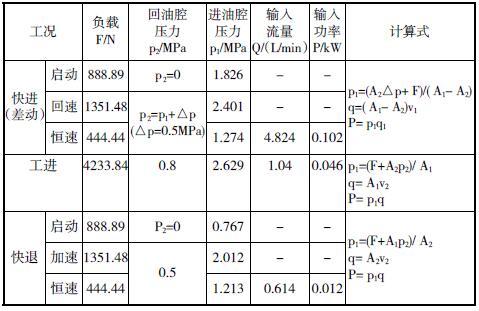

由此可估算液压缸在各个工作阶段中的压力、流量和功率,如表2 所示。

图2 所示为专用铣床液压缸的工况图。工况图是选择液压泵、液压控制阀和计算电机功率等的依据。

3 、液压系统图的拟定

表2 液压缸在不同工作阶段的压力、流量和功率值

图2 专用铣床液压缸的工况图

首先选择调速回路。由图2 中的工况图可知,这台机床液压系统的功率小,动力滑台工进速度低,工作负载变化小,可采用进口节流的调速形式。为了解决进口节流调速回路在铣削完时的滑台突然前冲现象,回油路上要设置背压阀。

由于液压系统选用了进口节流调速的方式,系统中油液的循环必然是开式的。

从工况图中可以清楚地看到,在这个液压系统的工作循环内,液压缸交替地要求油源提供低压大流量和高压小流量的油液,最大流量与最小流量之比约为4。因此采用单个定量泵作为油源较为合理。为防止机床工作的过程中,工厂突然停电,泵无法转动,液压系统无法继续工作,故系统中另专设一备用的手动液压泵,作应急时用。其次选择快速运动和换接回路。本系统是用于专用铣床上的液压系统,因此调速和速度换接回路是主要回路。

从图4 工况图可知,在本系统中,无论是快进还是工进,流量都不是很大,因此不需用单杆液压缸作差动连接,实现快速运动,只需让进油液全部经过换向阀即可;可用电

磁换向阀实现液压缸的换向;为使液压缸在退和进的过程中速度可以调节,且较平稳,在缸的进油路及回油路中均设有单向节流阀。

为使缸快慢速转换平稳,以减少液压冲击,可用行程阀的速度换接回路。

最后再考虑压力控制回路。系统的调压问题已在油源中解决,定量泵的出口的溢流阀起调压溢流作用,系统的工作压力可通过调节溢流阀的弹簧来实现。卸荷问题可采用中位机能为M 型的三位换向阀来实现,就不须再设置专用的元件或油路。

选定液压基本回路后,配以辅助性回路,如锁紧回路、平衡回路、缓冲回路、控制油路、润滑油路、测压油路等,就可以组成一个完整的液压系统。

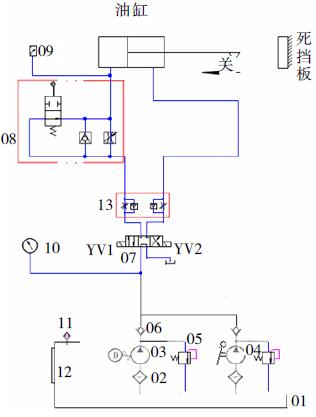

把上面选择的各种回路组合画在一起,得到如图3 所示的系统原理图。

1.油箱;2.过滤器;3 齿轮泵;4.手动液压泵;5.溢流阀;6.单向阀;7.三位四通电磁换向阀;8.行程调速阀;9.压力继电器;10.压力表;11.空气滤清器;12.液位液温计;13.双单向节流阀

图3 液压回路的综合和整理图

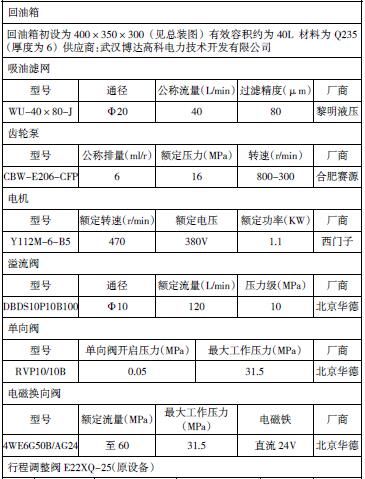

4 、液压元件的选择

根据液压系统的工作压力和通过各个阀类元件和辅助元件的实际流量,可选出这些元件的型号及规格(见表3)。

5 、液压系统性能验算

液压系统设计完成后,需要对它的技术性能进行验算,以便判断设计质量。

液压系统性能的验算主要是计算系统压力损失、调整压力、泄漏量、系统效率、系统温升、运动平稳性等。这里只进行系统压力损失和温升的验算,其它验算,如滤油

器、蓄能器和冷却器的选择可参阅液压设计手册。

5.1 液压系统压力损失验算

选定了液压元件的规格及管道、滤油器等辅件,确定了安装方式,绘制出管路安装图之后,就可以对管路系统的总压力损失进行验算。总压力损失包括管道的沿程压力损失、局部压力损失和各种液压控制阀的局部压力损失。

各种阀类元件的局部压力损失可从产品样本中查出。由于系统的具体管路布置尚未确定,整个回路的压力损失无法估算。

表3

5.2 液压系统发热和温升验算

(1)液压系统的发热功率。液压系统发热的原因,主要是液压泵和执行元件的功率损失、管道的压力损失及溢流阀的溢流损失。管道的发热较少,与它自身的散热基本平衡,可以忽略不计。

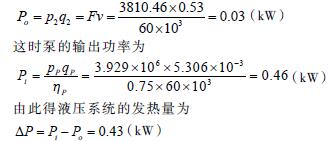

由于系统的具体管路布置尚未确定,整个回路的压力损失无法估算,仅只阀类元件对工进时液压缸的有效功率为

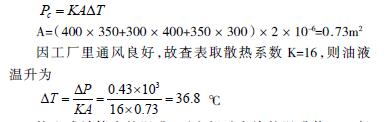

(2)求油液温升近似值。液压系统中产生的热量由系统中的各散热面散发到空气中去,其中油箱是最主要的散热面。当只考虑油箱的散热时,则液压系统的散热功率 为

按上式计算出的温升,不应超过允许的温升值。一般机床液压系统取≤25℃~30℃。一般低、中压系统正常工作油温为30℃~55℃左右,最高不允许超过70℃;高压系统正常工作油温为50℃~80℃左右,最高不允许超过90℃,可取≤35℃~40℃。

36.8 在35℃~40℃之间,温升没有超出允许范围,液压系统中不需要设置冷却器。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com