关键词:卧式粗铣机床:夹具设计;液压装置

随着我国经济的高速发展,人们的生活水平不断提高。人们对汽车的需求不断增长,国内外汽车制造业也从传统的加工方法转变为现代机械自动化,即从单件、小批量到流水线生产,刚性自动线生产,数控机床、加工中心生产,柔性制造系统以及柔性生产。而我国汽车制造业的水平还比较低,在技术水平、生产工艺和制造设备等方面与外国同行相比还存在较大的差距。所以我国只能对汽车重要部件进行比较简单的端面加工.尚不精通重要部件的核心加工技术。因此.我国汽车重要的零件加工大多采用从外国引进的设备。

文中主要是设计出一个粗铣发动机缸体端面的机床。通过选择合适的标准件、巧妙的夹具设计及自动传送装置的设计,可以大大提高生产效率,降低成本。

1 、机床结构的确定

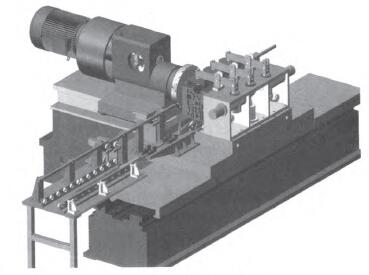

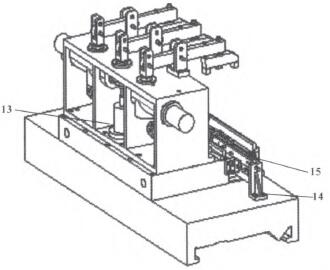

如图1所示,根据要铣削缸体后端面的要求,选择卧式机床 。当工件放人待加工区时,需要支架支撑。在动力装置的驱动下,将工件推向夹具时,需要滑道。当工件滑到夹具的位置时,需要定位元件的定位及夹紧装置的夹紧。最终,夹具在滑台上移动让铣刀铣削后端面.需要刀具及电机等。

图1 机床整体三维模型

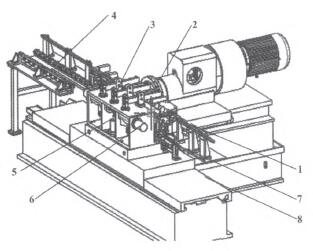

其工作原理如下:如图2所示,当工件放置在滑道上后,在动力装置的驱动下靠近工件1,同时夹具3上的机械手7将工件拉到夹具3上进行定位及夹紧.然后动力装置将夹具推向铣刀,刀具2对工件进行加工,铣完整个工件的后端面后,工件将被滑道4送到下个机床加工。然后继续进入下个加工循环。

l一工件 2一刀具 3----夹具 4—滑道 5、6—液压油缸 7一机械手 8一机床

图2 机床总体简介

2 、机床刀具

2.1 工件材料

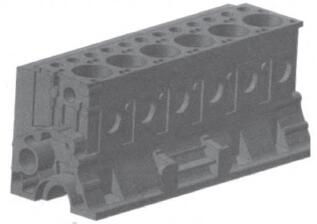

如图3所示,工件材料是决定机床一切设计的根源。该机床主要用来对发动机缸体端面进行粗铣,其材料是HT250,HBl70~249,外形尺寸为962 mlllx391.7 mill×420 toni。加工余量为5 mln。

图3发动机缸体

2.2刀具的选择

由工件材料的性能,根据经验,作者选择国外进口的涂层硬质合金刚作为刀片;材料要加工的面尺寸为962 mmx420 mill,则可确定铣削宽度为420 mill,根据经验选刀盘直径为500 mm,对应的刀片数为26;60。~750主偏角适用于平面铣削的粗加工.750主偏角铣刀为通用型刀具,使用范围较广,所以选择主偏角妒为750。

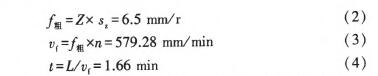

2.3 铣削用量的确定

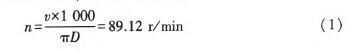

由于该机床是粗铣,根据经验,结合文献[2],可得铣削速度可选范围为130~155 m/min,取铣削速度140 m/min,每齿进给量为0.25 mm/齿,相应的铣削深度为5 mm,即v=140 m/min,o。=4 mm,s。=0.25 mm/齿,£=962 mm则:

式中:秽为铣削速度(m/min);口。为铣削深度(mm);s:为每齿进给量(mm/齿);Z为铣刀刀片个数;D为刀盘直径(mm)。

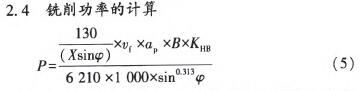

式中:H。为修正系数;X为铣削厚度系数;P为铣削功率(kW);B为铣削宽度(mill)。

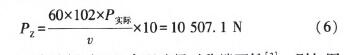

经查表可得:K。。=1.16,X=0.83。将相关数据代入计算铣削功率公式,计算得:P=40.06 kW。考虑实际情况,工件的铣削有效面积约为60%,所以实际的铣削功率为P定际=40.06xO.6=24.036 kW,取机械传动效率77=0.85,则可算得电机的功率为P电机--.p新/r/=28.28 kW。由铣削功率P实际可计算出铣刀的圆周铣削力.即

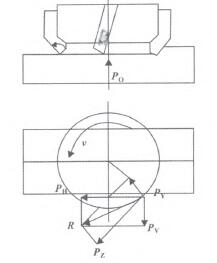

刀盘选择时已经合理选择对称端面铣[3],则如图4所示.选取适当的系数得:

PH=0.35×Pz;3 677.485 N

Pv=0.9xPz=9 456.39 N

Po=0.5xPz=5 253.55 N

式中:P。为走刀抗力(N);P。为平行铣削面且垂直走刀抗力方向的力(N);P。为轴向力(N)。

图4 对称端面铣削示意图

3 、夹具的设计

3.1 夹具的组成

夹具由定位元件、夹紧元件与夹紧装置、导向元件、夹具体等组成。根据工件加工面的结构特点,分析所要求加工的位置,以2个支撑板做为下面的定位基面。

3.2工件定位及夹紧的设计

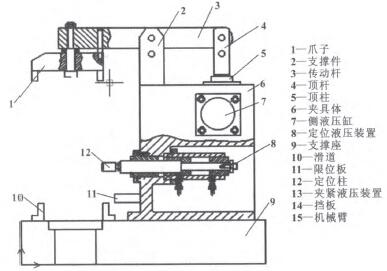

夹具在机床中主要是起给工件一个精确的定位和夹紧工件的作用。如图5所示,根据工件的外形特点和对加工面的要求,工件的上下底面在铣端面之前已经达到加工精度,所以直接以工件的一个底面作为基准进行加工,即滑道10作为一个定位基准面:另一个底面通过3个爪子1将工件夹紧.防止在加工过程中发生振动和偏移;铣刀轴向方向通过3个定位柱12进行定位,保证端面与底面的垂直,并且这3个定位柱12还顶住工件,防止工件轴向的移动;3个定位柱中两端的两根轴顶在工件的凹槽部分。起到平行于滑道10方向的定位作用。上下面的夹紧及与滑道的摩擦阻碍工件在这个方向的滑动。该夹具限制工件的6个自由度.属于完全定位并达到各方面夹紧的要求,最终可以达到相应的加工要求。

图5夹具设计

3.3夹具体的设计

由以上的计算可得:夹具轴向方向至少需要P。=0.5×P,=5 253.55 N的力,径向方向至少需要P。=0.9xP,=9 456.39 N的力,才能达到加工要求。考虑到夹紧装置的稳定,作者选择液压系统,并设计了自锁装置。提高该机床的安全性。为了实现自动化,提高生产效率,作者设计出机械臂15,用来传送工件;挡板14限制机械臂移动距离,把工件送到更精确的位置。

4、液压装置的选择

4.1 液压系统组成

液压系统主要由泵站、滤油器、顺序阀、电磁换向阀、压力表、压力继电器等元器件组成。在加工工件时,液压夹紧装置的确定至关重要,故作者对此作进一步研究。

4.2液压工作压强的选择

压力大小的选定不仅要考虑到载荷大小和设备类型.还要考虑到执行元件供应、经济条件和装配空间等系列条件的限制。在外载荷相同的条件下,工作压力越低,势必会加大执行元件的结构尺寸,对某些特定的设备来说,尺寸要受到总体尺寸的限制,从材料消耗角度考虑也不经济,对泵、缸、阀等元件的材料、密封、制造精度也会要求更高,必会提高设备的制造成本。该机床的最大切削力为圆周铣削力P:=0 507.1 N,为了能夹紧,根据载荷选择压力表[4],选择该机床的工作压强为2 MPa,安全系数为1.5,则该机床的工作压强应该为3 MPa。

4.3 液压装置的分析

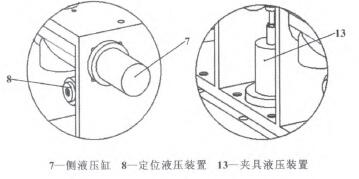

液压缸8(图6)主要是顶住轴向方向的移动;当工件被机械臂传送到相应位置后,油缸8开始工作。调整工件的位置,保证被铣平面与相邻表面的垂直度;液压缸1、13主要作用是压紧工件防止在径向的振动:当油缸8调整完成后,油缸1、13开始工作,将工件夹紧并且抱死,防止加工过程中工件窜动:另外,该夹紧力还可以增大工件与滑道的摩擦,防止工件在滑道方向的移动。

图6液压装置局部剖视

5 、总结

根据用户要求设计出一台粗铣发动机缸体端面的专用机床,设计夹具及自动传送装置,大多选择标准件,并进行了三维建模与计算。用户使用证明:该专用机床运行平稳,加工精度高,可以大大提高生产效率,降低成本。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com