分析铣床关键结合面的动态特性及应用

2017-6-9 来源:重庆五一高级技工学校 作者:郑雪松

摘要:针对铣床关键结合面的动态特性,从参数识别入手,以 XK8150 铣床为研究对象,对动态特性及其造成的实际影响进行了深入分析,得出结合面动态特性的存在会大幅降低模态频率,会对整机特性造成较大影响的结论。

关键词:铣床;关键结合面;动态特性;模态振型

伴随着工业生产和科技的持续发展,机械装备制造领域对铣床的运行性能提出了极高的要求,要求铣床要具备足够的精确度和自动化水平。为满足实际需求,不仅要应用当前先进的科学技术,还要注重铣床性能的有效提升,所以深入研究铣床性能是开发新型铣床的重要前提。与此同时,在对铣床动态特性进行优化设计时,通常都会忽略各个结合面造成的实际影响,这与工程实际是极不相符的。当前的优化设计方法得到了十分广泛的应用,通过分析铣床特性,将传统的静态设计替换为动态设计已经是铣床设计工作的发展趋势。现围绕铣床关键结合面的动态特性,以 XK8150 铣床为研究对象,对其造成的实际影响进行分析,具体内容如下。

1.铣床关键结合面参数识别技术

1.1 模态分析技术

模态分析技术的主要作用在于求得系统的各阶模态参数,其中,各阶模态参数指的是系统振型与固有频率。在对较大的复杂结构进行处理时,需要从理论上算出模态系数,这一计算难度较大。通常情况下,会与实验分析法共同使用,以此充分发挥分析技术的作用和效果。此次研究主要针对部件对应的模态参数实施识别,与系统相比,部件模态密度相对较低,因此使用共振峰值的方法即可满足精准度方面的要求。

1.2 参数识别理论

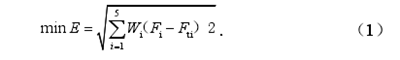

将 ANSYS 作为基础优化设计,主要运用弹簧阻尼单元Combin14,对各个零部件和结合部进行建模,再进行模态分析,取设计的主要变量为等效阻尼与等效刚度。对于状态变量,主要取模态频率。本次研究只取前 5 阶,对应的目标函数如下所示:

式(1)中:Wi为各阶频率占有的权重,可根据函数贡献确定;Fi为模态频率,即状态变量;Fti为不同零件对应的模态频率。

由于 Fti是在整机装配条件下测出的,存在较大的误差,因此需采用优化设计方法进行计算,以此得出精确度更高的参数。在对目标函数进行优化并得出最小值后,此时 Combin14 对应的阻尼系数与刚度系数即为铣床关键结合面的参数。

2.对部件动态特性造成的实际影响

结合部会对机械结构造成一定影响,主要体现在两个方面,分别是固有振型与固有频率。对于铣床而言,导轨是十分重要的组成部分。为保证铣床的稳定运行,导轨需具有较好的静态特性与动态特性。其中,动态特性不仅有零件自身带来的固有特性影响,还会受到结合部的实际影响,而且模态频率造成的影响也不可忽略。本次研究的主要对象为 XK8150 铣床,根据铣床的装配关系,对铣床结合面的动态特性进行了分析研究。

2.1结合面动态特性参数与部件模态频率

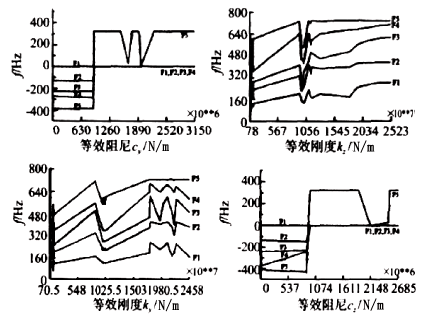

铣床水平主轴体的模态频率伴随等效刚度、阻尼的变化曲线如图 1 所示。其中,Fti 为前 5 阶部件的模态频率。

图 1 模态频率变化曲线

由图 1 可知,模态频率的变化曲线为非线性关系。总体上看,随着刚度值的不断增大,部件的模态频率也有所增大,但增幅相对较小。此外,模态频响的变化曲线也为非线性关系,但等效阻尼存在不变的区间值。

2.2 整机动态特性

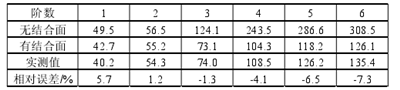

按照整机装配图在优化分析软件当中装配,结合面相应参数需采用 Combin14 进行模拟。经过模态分析得出模态频率,如表 1 所示。再对非结合面参数进行布尔加运算,得出实测值。相对误差指的是考虑结合面和不考虑结合面的测试结果差异。

表 1 整机模态频率

从表 1 中可以看出,在存在结合面的情况下,整机对应的模态频率和实测结果较为接近,相对误差可保持在 10%以内,所以充分考虑结合面的参数可更好地契合工程实际情况。通过深入的分析得知,如果考虑结合面的实际影响,则会大幅降低模态频率,这显然是极为不利的。这是因为如果固有频率有所降低,就会对整机动态特性造成十分严重的影响。基于此,在实际情况中应不断提升模态频率,在设计工作中,就要对结合面带来的影响进行分析和考虑。

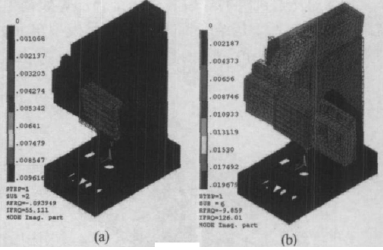

图 2 为存在结合面时不同阶的模态振型,由于篇幅有限,其它阶的模态振型在此不一一赘述。从图 2 中可以看出,模态振型大多集中在局部结构当中,这一特征和部件的模态振型完全不同。从应用角度来看,这对整机优化设计有着十分重要的指导作用和意义。

图 2 存在结合面情况下的不同阶模态振型

3.总结

提出铣床关键结合面参数识别技术,将 XK8150 铣床作为研究对象,通过试验分析和优化设计等方法,得出铣床关键结合面对应的动力学参数,再经过对比可以发现,此分析方法是切实可行的,结论可在实际情况中应用。

对铣床关键结合面的动态特性进行分析,并探究其对部件特性造成的实际影响。通过分析发现,铣床部件对应的模态频率与阻尼随着刚度值的不断变化而出现非线性关系。总体上看,伴随着刚度的持续增大,模态频率也有所增大。此外,模态频响的变化曲线也为非线性关系,但等效阻尼存在不变的区间值。

对铣床关键结合面动态特性造成的整机特性影响进行分析,结果表明,结合面动态特性的存在会大幅降低模态频率,并对整机特性造成较大的影响。除此之外,模态振型主要体现为局部结构形式,可以为铣床的优化设计和结构改进提供可靠的理论参考。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com