齿轮加工机床的可重构特性研究

2018-10-11 来源:南京工业大学 机械与动力工程学院 作者:胡 浪,洪荣晶,于春建,丁 爽

摘要: 针对传统齿轮加工机床功能单一,无法满足市场上复杂多样齿轮产品加工需求的问题,提出了一种适应多样性齿轮加工需求的可重构机床,并从多方面对齿轮加工机床的可重构特性进行研究。通过对齿轮成形原理和常用齿轮产品加工工艺进行运动分析,根据 FPBS 模型分解理论将齿轮加工的功能需求映射到机床机械结构; 结合机床结构设计的经验和规律,对齿轮加工机床的模块设计、结构配置、重构配置方案进行研究。

采用 Solid Works 软件实现一款齿轮加工可重构机床虚拟样机的设计,并通过评价体系对重构方案进行重构效率评价。结果表明所设计的齿轮加工机床满足可重构工艺特性,且可重构率较高,配置结构设计合理,满足齿轮的单机多样化加工需求。

关键词: FPBS 模型分解; 模块设计; 可重构设计; 可重构方案评价

0 引言

齿轮产品作为基础传动部件,广泛地应用于各种机械产品及零部件之中。经济全球化以来,产品更新换代加快,传统的齿轮加工机床功能单一,无法满足客户需求的多样化和定制化。研发能快速响应市场需求而实现功能重构的齿轮加工机床有助于机床制造企业在激烈的市场竞争中脱颖而出。

基于模块化设计基础上发展起来的可重构概念,为机床产品快速开发提供了新的思路。国内外一些学者对可重构机床进行了大量研究并取得了一系列成果。Katz. R提出一些可重构机床的设计准则及其在不同机床配置中的应用; Y. Koren通过对可重构及可重构制造系统的研究,提出了一个可重构机床概念设计原型; Abele. E等研究可重构机床模块的接口参数对机床性能的影响; 许虹从可重构机床设计原理及方法学、模块化设计、全生命周期配置设计等方面进行了理论研究; 黄筱调从细化模块结构、提高机床资源利用率和重构效率出发设计出滚、铣可重构主轴加工头; 李一全通过对车铣微加工系统的深入研究,设计出两种应用于主轴模块和工作台模块的新型接口; 张浩针对可重构机床模块配置设计方案优选问题,提出了基于集对分析的多目标综合评价方法。

但大多数研究内容偏于理论,或局限于重构设计的某一部分,没有结合实例对可重构机床特性和设计进行系统的研究。本论文以齿轮加工机床为研究对象,从齿轮加工可重构机床设计制造的整个过程,对可重构机床的模块划分、模块设计及配置设计和评价方法三方面进行了研究。通过模块设计和配置设计使可重构机床能在多种目标功能之间实现转换。

1 、模块划分

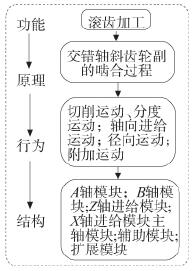

合理的模块划分是可重构的实施关键,影响着重构产品的性能、重构过程的复杂性以及模块的重用度。FPBS是一种基于功能→原理→行为→结构映射的模型分解理论,是机床模块化分的关键理论方法。功能、原理、行为、结构代表机床不同方面的信息,功能是对产品满足客户需求的特定工作能力的描述,是机床设计的目的; 原理描述实现机床产品功能的工作机理,是功能实现的机理; 行为描述实现机床产品功能需要执行的动作,是原理在运动域的体现; 结构描述机床产品的物理组成要素及其连接关系,是实现功能的最终实物载体。图 1 是滚齿机床基于 FPBS 的模型分解过程。

图 1 滚齿机床的 FPBS 模型分解过程

由功能、原理、行为、结构的关系可看出,划分求解过程是一个功能→原理求解; 原理→行为分析; 原理、行为→结构映射; 结构→功能分解的过程。通过模型分解完成了从功能域向原理域的过渡,原理域向行为域的分解以及行为域向结构域映射,最终实现功能域向的结构模块的映射。齿轮作为主要的机械传动件在机械工程中应用非常广泛。

使用环境的不同使得齿轮的形状、精度和表面质量各有差异。在精度要求、加工效率和经济效益等的驱使下不同齿轮选择不同的加工工艺。

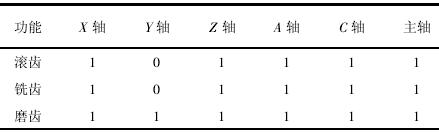

基于FPBS 模型分解原理,对滚齿、铣齿和磨齿加工工艺分解到行为域,结果如表 1 所示,表中表示各功能模型行为域的需求; 1 表示需要相应行为自由度; 0 表示不需要。

表 1 功能模型分解

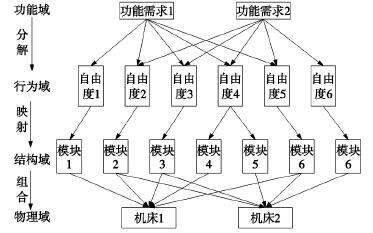

表中为各机床功能域分解到行为域的行为需求,行为需求映射到结构域即为物理模块。在不同功能的机床中,相同行为需求映射到结构域不一定对应相同模块,行为域映射到结构域的差异即为功能重构时实现模块替换的原因所在。图 2 为可重构机床理论设计过程,由功能域向行为域分解,求解出自由度需求; 再由行为域向结构域映射,设计出结构模块; 再通过模块组合形成物理机床。通过分析各目标机床的模块需求,进行模块替换和增减实现机床的重构过程。

图 2 可重构机床理论设计过程

2 、配置设计及模块设计

在产品概念设计中功能属于抽象层,是设计者主观意图的载体; 结构属于物理层,是功能实现的物理载体。可重构机床的设计目的为实现功能的可转换,途径是通过对结构模块的变更。机床重构过程的实质是以模块为基础,对机床通过多个存在模块结构的增减和替换,重新配置成满足相应需求功能的机床的过程。模块设计和配置设计成为可重构机床设计的重要环节。

2. 1 配置设计

配置不是简单的模块重组,它还是一个结构再设计过程。对各功能模型进行合理的配置设计将提高机床的重构效率和重用度,在保障功能的基础上最大限度的提高资源的利用率。

如何配置机床结构使机床实现高加工效率、高级精度和高生态效率又能减少重构资源投入、提高模块重用度,是进行功能重构快速响应市场的需求变化的关键所在。机床结构配置需综合考虑重构成本、可装配性、可拆卸性、重构效率等。

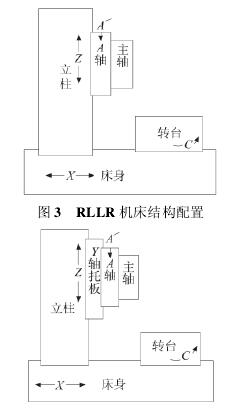

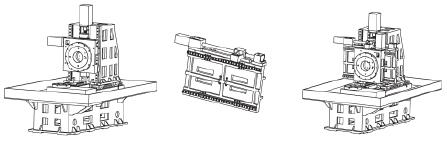

行为需求与结构之间的映射并不是唯一,相同的行为需求通过不同的设计方案可以配置出不同的结构。合理的配置设计既要考虑各种工艺特点又要考虑重构效率。结合机床结构设计经验,为减少重构时间、提高模块重用度,将目标机床统一设置为某一种结构,例如将四自由度设计为 RLLR 配置结构,如图 3; 五自由度机床设计为 RLLLR 配置结构如图 4。通过标准化设计,通过模块添加来实现重构。

图 4 RLLLR 机床结构配置

2. 2 模块设计

通过 FPBS 的产品模型分解和结构配置设计得到的模块结构保证了功能之间的独立性,但没有解决重构过程中模块替换、组合、装配的干涉等问题。模块计是保障机床重构得以实施的基础。模块设计的目的是确保模块替换和增减的顺利实施以及替换后的机床能顺利的实现相应的功能。模块设计包括模块结构设计和接口设计

模块结构设计是为了满足实现功能转换的要求,不同加工工艺的受力不同,在进行模块设计时应综合考虑各种工况,以性能最高的要求为准则进行模块设计,以一定的性能冗余,确保转换后的机床能够实现相应的功能。

接口设计包含接口标准化和冗余接口设计: 为了确保模块替换后各模块得以重新配合,对特定接口进行标准化; 出于机床结构的限制和设计要求,采用原来的接口不能很好的满足设计要求时就需要设计冗余接口。图 5 为通过接口标准化和冗余接口设置实现重构的过程,通过立柱与 Y 轴托板的导轨型号、导轨间距和丝杠螺母座的标准化实现模块增减时顺利配合; 出于机床结构紧凑要求,通过冗余接口设计使得重构前后主轴托板由中心驱动变为偏心驱动机床结构更加紧凑。

图 5 接口标准化和冗余接口设计

3 、实例分析和配置方案评价

3. 1 实例分析

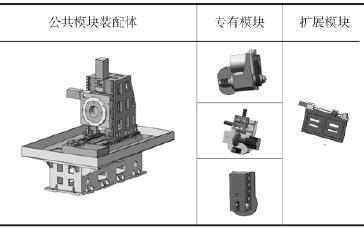

在常见齿轮加工工艺的研究分析的基础上,借助solidworks 实现了一款滚、铣、磨可重构齿轮加工机床虚拟样机设计。通过滚、铣、磨齿机床的模型分解、模块设计和配置设计形成可重构机床模块库,模块库中的模块可以细分为公共模块、专有模块和可扩展模块。公共模块是可重构机床重构实现前后机床都公用的机床模块; 专有模块为可重构机床某一特定功能所特有的模块; 可扩展模块是重构实现前后功能扩展部分的模块。

这几种模块在重构过程中分别对应模块复用,模块替换和模块扩展。表 2 为借助 solidworks 设计的可重构机床模块,公共模块有: 转台模块、床身模块、立柱模块和主轴托板模块; 专有模块是各主轴模块; 扩展模块是 Y 轴托板模块。

表 2 可重构机床模块

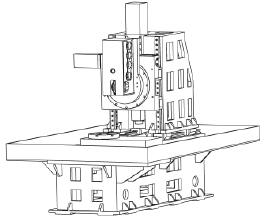

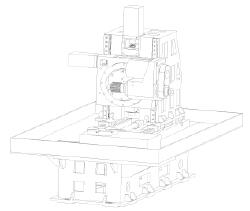

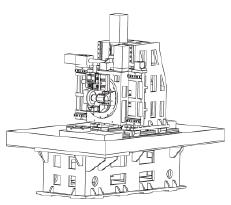

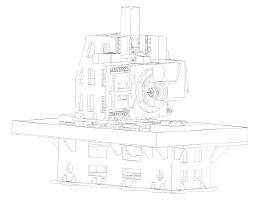

通过表 2 中公共模块的,专有模块和扩展模块的选用实现以下功能的机床配置: 图 6 为成形铣齿机; 图7 为滚齿机床示意图; 图 8 为磨齿机床; 图 9 为五轴加工中心,在滚齿机床的基础上通过扩展模块的增添和专用模块道的刀具替换实现重构。

图 6 成形铣齿机

图 7 滚齿机床

图 8 磨齿机

图 9 五轴加工中心

3. 2 可重构机床配置方案评价

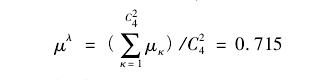

可重构机床的可重构效率和模块复用率是评价可重构设计的关键因素。针对模块复用率的评价问题引入集对分析进行分析。分析过程如下: 结构配置 A 对应功能需求 1,结构配置 B 对应功能需求 2,对两种配置的进行分析,得到模块参数 N ,N = S + E + D 。其中 S 为两配置中复用模块的个数,E 为两配置中扩展模块的个数,D 为专有模块的个数,则两种配置的联系度为:

在 n 种系统配置中联系度越高的配置,在重构过程投入的成本越少,重构效率也越高。由此可知,整个可重构系统的重构效率,取决于配置系统内机床与机床的之间的共有结构、对立结构和扩展结构的个数。针对以上可重构机床配置方案,运用集对分析此重构机床的重构效率。由于模块替换需要用新模块替换旧模块,故取对立度系数 j = 0 ,差异度系数 i =0. 5。四种加工机床模型之间的重构策略有 C24种。成形铣齿机和滚齿机的联系度为 0. 8; 铣齿机和磨齿机以及滚齿机和磨齿机联系度为 0. 58; 滚齿机和五轴加工中心的联系度为 0. 917; 铣齿机和五轴加工中心的联系度为 0. 58; 磨齿机和五轴加工中心的联系度为0. 83,得到整个配置的联系度 μ :

整个重构机床配置设计重构率可达 0. 715,模块复用度比较高,配置设计合理。

4 、结束语

本文通过对齿轮加工工艺和可重构机床的研究设计出了一种面向齿轮加工的可重构机床模型。利用FPBS 模型分解理论将不同功能需求映射成模块结构需求,通过模块设计和配置设计建立可重构机床模块库,在此基础上通过模块组合配置不同功能需求的机床,不同机床模型可以通过模块替换、扩展和剪切来相互转换。

并提出了运用集对分析来评价可重构机床重构效率的,联系度越高的可重构配置方案模块复用度越高,相应的重构效率和重构过程中的资源投入越少。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com