[摘要] 我国对于典型零件的加工,主要依靠数控机床等机械设备。但是随着社会各个行业领域的不断发展,特别是加工制造业发展迅速,这也使得对各种零件的加工质量要求越来越高。新技术新工艺的不断出现,也使得典型零件的加工工艺不断发展和优化。要使典型零件的加工既保证质量又提高效率,不仅需要一台先进的加工设备,更要有科学合理的加工工艺做支撑。本文对典型零件的加工工艺的优化进行探讨,旨在保证加工质量的前提下提高加工效率,从而创造更大的经济效益。

[关键词] 典型零件;加工工艺;优化

加工制造业的不断发展,我国的数控技术进步迅速,特别是加工制造业的主要设备数控机床,不断地更新升级,其生产范围不断扩大,生产质量和效率也不断提高。在使用数控机床进行零件加工的过程中,需要对零件的加工工艺进行正确的编制。而工艺编制需要参考的条件包括零件的材质和形状、工艺过程、刀具的选择以及运动轨迹、切削量的设定顶灯,加工工艺编制越详细具体,对两件的加工质量的提高越有利。只有对加工方案进行合理的确定,再进行数控机床的加工编程。对于典型零件的加工,必须在不断地加工中对工艺不断优化,争取将加工编程进一步的简化,保证行程正确的同时更要加快行程时间,从而达到提高加工效率的效果。本文选取一种典型零件为例,对其加工工艺及其优化进行探讨。

1 、典型零件的加工要求及工艺分析

本文选取的这款典型零件为短轴类零件,外观为外六角,需要加工六方面、外螺纹、密封锥面,内孔的加工精度要求很高,同时还加工有卸油横孔。特别是内控的加工要求公差在0.02mm 以下。其加工难点在于不仅加工孔径较小,而且要求锥面是密封的,同时对角度和圆跳动要求也较高。加工工人在对此典型零件制定加工方案的过程中,考虑到零件内孔在精度方面的高要求,如果单纯使用一台数控车床进行加工恐怕难以达到理想的加工效果。经反复斟酌,加工人员决定选取两台数控车床进行该典型零件的加工。首先使用BX26S 双主轴数控机床进行加工,选择此台机床是因为该机床属于经济型机床,实用性强,操作简单,使用与复杂零件的加工并且性能表现可靠。使用BX26S 数控机床首先对坯体进行粗车、钻横孔、精车,再进行端面槽、螺纹、端面的加工,最后进行钻孔,对孔首先进行粗镗,在进行半精镗。然后,使用CK3320 数控机床进行进一步的精加工,选择CK3320 机床是因为该机床具有良好的刚性且操作简单,机床位置具有较高的精度,排刀布局简单可靠,在典型零件的镗孔和锥面的精加工方面表现出良好的性能。在BX26S 数控机床零件加工的基础上采用CK3320 数控机床进行典型零件的镗孔精加工和锥面的精加工。

2 、加工方案的初步确定

根据上述加工工艺的分析,需要使用两台机床进行该典型零件的加工,刀具使用数量总共需要13 把,运行加工时间大约需要4 分十秒。但是即使是在两台机床合作加工使用的情况下,仍然有诸多不足存在。第一,加工时间长,加工效率不高,如果该典型零件是批量生产,工期太长,无法满足生产的需求。第二,要使用两台机床进行加工,那么相

应的就需要投入两台机器的操作人力。第三,加工稳定性不高,使用镗刀进行典型零件的内孔精加工,而内孔的孔径为Φ8.62mm,所以只能使用6mm 的镗刀杆来加工,加上锥度问题更是加工难度增加,加工效率不高。第四,容易发生断刀,如果在粗钻孔的过程中出现断刀,直接影响后续的粗镗刀的使用,刀具容易断裂,造成损失。第五,换刀频繁,镗刀直径太小,刀片以及固定螺丝都会出现破损或者丢失的现象,换刀会造成时间的拖延,为零件加工带来麻烦。从以上分析来看,使用该加工工艺并不是最好的选择。

3、 加工工艺的优化

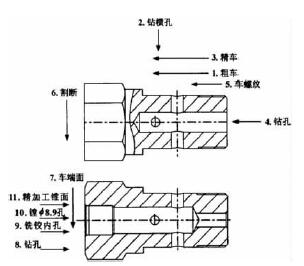

鉴于原工艺方案存在的不足,对加工工艺方案进行优化,如下图1所示:

图1 优化后的加工工艺方案

为了既保证零件内控尺寸的正确性和粗糙度,又改变原有加工时间过长的问题,优化后的工艺方案选择由一台BX26S 数控机床完成全部加工任务。这样不仅可以减少人力和设备的投入,而且镗刀的使用数量得到明显的减少,有效避免频繁换刀带来的麻烦。钻头选择性能良好的Φ8.5mm 的钻头,以避免钻头发生断裂。在内孔精加工方面,粗钻孔完成后,直接用铰刀进行精加工,使用铣铰刀,做到孔底倒角及底平面一次加工成型。在加工过程中,铣铰刀在空口部分刀具出现了震动,为了避免孔口产生锥度,通过对进给量和加工步骤的调节有效的解决了这一问题。在孔径尺寸的控制上,铰刀相比较镗刀而言有明显的优势,对内孔精度的加工上表现出更好的性能。对排刀的位置进行优化,使两主轴的加工在时间上尽可能的保持平衡状态。

4 、结语

优化后的加工工艺方案投入运行后,经过一段时间的检验,新方案较原工艺方案,在加工时间上有了明显的减少,加工效率显著提高。典型零件的加工尺寸上更加稳定,同时断刀现象明显改善。因为使用了性能良好的钻头,粗钻孔径有了保证,因此也给铣铰刀的余量控制上也打下了良好的基础。因为只使用了一台数控机床,所以在人力和物力的

成本投入上节省,因此,使用优化后的工艺方案,是完全能够满足典型零件的加工要求的。在生产实践中,对不同类型的零件选择合适的加工工艺,尽量考虑加工时间短、经济、高效率的工艺方法,不断提高关键工序的生产效率,做到事半功倍、提升产能。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com