【摘要】根据产品结构特性分析对比各种深孔加工方法,选取合适的刀具系统和加工方案,通过试验进行模拟和验证,对遇到的问题提出解决措施,最终取得了良好的加工效果。

【关键词】深孔加工;内排屑喷吸钻

0.引言

深孔加工是机械加工中难度较大、技术含量较高、专业性较强、加工成本较高的一种加工技术。本文介绍了利用内排屑喷吸钻进行大深径比深孔的应用情况。

1.产品结构及加工难度介绍

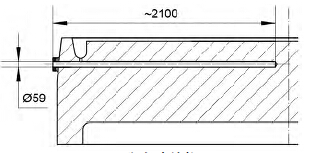

我公司承担制造某项目蒸汽发生器的管板中心径向位置设计有长约2100mm,直径Φ59mm 的疏水孔,结构见图1。

图1 疏水孔结构

较大的孔深和孔长径比(>35),使该孔的加工不同于普通的孔加工,加工难点更为突出,因而在选用和使用深孔刀具时,应更予重视。

(1)深孔加工过程中,由于其刀具本身进入工件中,并在半封闭的条件下进行切削,因此受到较多的限制而无法直接观察刀具的工作情况,只能凭经验通过不断观察切屑形状和监测设备运行情况等手段来判断刀具的工作情况。

(2)导向。由于深孔的长径比大,钻杆细长,刚性较低,容易产生振动,钻出的孔不可避免地产生某些偏歪如走偏、孔中心线弯曲等。

(3)钻头工作条件恶劣。切屑是在不能保证其在正常形成的不良条件下产生的。

(4)断屑与排屑困难。深孔加工时,排屑空间受到限制且切屑难以自动排出。必须保证可靠地断屑和排屑,否则切屑堵塞就会引起刀具损坏。

(5)冷却和润滑。孔加工属于半封闭式切削,摩擦大,切削热不易散出,工作条件差,而加工深孔时,切削液更难注入,必须采取有效的冷却和润滑措施。

(6)材料特性引起的跑偏问题。由于零件为锻件,整体体积和吨位大(重量>100T),零件锻制过程中锻件局部可能存在材料加工不均匀而生成的“硬点”,如果孔加工时经过“硬点”的位置就容易使钻头行进轨迹产生偏移,造成加工后孔的整体直线度超差。

2.深孔加工方法对比

常用的孔加工方法如下:

(1)麻花钻加工+扩孔钻扩孔。

(2)外排屑深孔钻(枪钻)。

使用范围:适用加工孔径Φ6~Φ20,孔深与孔径之比大于100。特点:需要较高的内冷压力;进给量小,效率较低;刚性差,加工孔的精度低,粗糙度差;成本较低。

(3)BTA 内排屑深孔钻(数控三轴深孔钻)。

使用范围:适用加工孔径Φ15~Φ65,设备最大加工深度1700mm。特点:效率高,精度高,要求装卡精度高。

(4)喷吸钻系统。

使用范围:适用加工孔径Φ16~Φ60。

特点:切削液要求压力较低,其余性能同内排屑深孔钻,可装载在镗铣床上使用。

(5)DF 系统。

使用范围:同喷吸钻。

特点: 喷吸钻与BTA 内排屑深孔钻相结合的一种深孔钻削加工系统,效率高,精度高。

成本较高。

首先排除方法1)。

枪钻在理论上可以满足钻孔深度的要求,但是超过两米的排屑路径,通过单纯的增加内冷压力来实现排屑是不可能的,同时枪钻的加工精度也无法保证。

数控三轴钻床加工精度可以满足加工要求,但受设备加工能力的限制,无法完成整个孔深度上的加工。

DF 系统在加工精度和加工效率都更优秀,但性价比较低。

在充分考虑刀具系统加工能力和性价比之后,配合厂内设备决定采用喷吸钻系统进行疏水孔的加工试验。

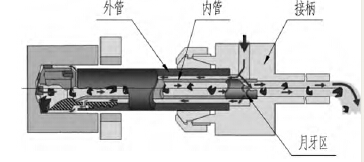

3.喷吸钻加工方法及其原理

作为内排屑加工系统(图2),喷吸钻原理为:将冷却液从刀体外压入切削区并用喷吸法进行内排屑。冷却液从冷却液供给系统进入尾部的接柄,其中一部分从内管四周月牙区喷入内管。由于牙槽缝隙很窄,冷却液喷出时产生的喷射效应能使内管理形成负压区。另外一部分冷却液经内管与外管之间流入切削区, 汇同切屑被负压吸入内管中,迅速向后排出,增强了排屑效果。

图2 喷吸钻原理图

4.试验

4.1 试验加工系统

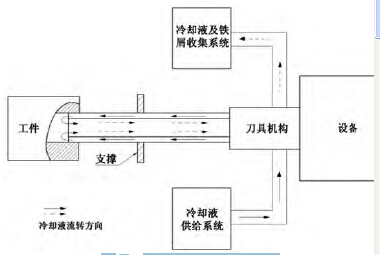

利用镗铣床,在2200mm 长近似材质的试验件上利用内排屑喷吸钻系统进行钻孔试验。试验及产品加工系统如图3 所示。

图3 试验及产品加工系统

由于深孔钻头要求切削液具有高的压力和大的流量,切削液的传输装置应能将切削液沿钻杆和钻头的外部送达切削刃,再由那里通过钻头和钻杆的内部带着切屑排出。

固冷却润滑系统主要由受油器、油箱、积屑箱、油泵、电机和相应的液压元件等组成。

试验系统具体参数为:

切削液类型:切削油。

切削液压力:2~3MPa。

切削液流量:125~200L/min。

工件材料:20MnMoIV。

被加工孔的尺寸:直径Φ59mm,孔深2100mm。

4.2 试验加工过程

加工流程:底孔加工(麻花钻、镗刀杆)→短钻杆加工(喷吸钻)→长钻杆加工(喷吸钻)。

4.3 加工参数选择

试验过程中需要明确的参数主要有两个:转速(切削速度)和进给量。

转速和进给量是需要相匹配的:

高转速低进给会造成铁屑不折断,这是由于,随着切削速度的增加使铁屑升温、变形系数减小(铁屑变薄),导致铁屑难以折断。

低转速高进给会造成刀具切削形式由切削变为挤压,会大大增加刀具与工件接触部位的温度,严重降低刀具使用寿命,甚至发生崩刃等情况。同时过大的进给量可能会超出设备最大扭矩能力,对设备造成损害。

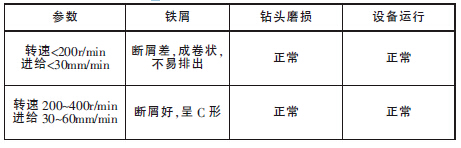

为了保证设备安全和试验的可控性, 试验初期选择较低钻速和较小的进给进行试验。根据材料特性和加工经验,选择200r/min的转速和20mm/min 的进给。切削约100mm,设备及刀具系统运行状况良好,但是排出的铁屑软、长,部分长铁屑积聚在钻管内不易排出。

铁屑越厚,越容易折断,根据之前试验过程中不易断屑的情况可以判断当前的进给量较低,可以适当增大。

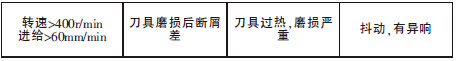

下表 列出了不同转速和进给的参数下加工的各项指标显示。适宜的加工参数是在铁屑厚度和钻头寿命中选取合适的平衡点。

表:不同切削参数加工对照

图4 适合的切削参数下的铁屑

4.4 加工精度控制措施

(1)钻孔前加工一个与钻头直径相同并有足够深度的定位孔,此孔在引钻时可以起到导向定心的作用。注意保证定位孔的加工精度。

(2)在设备与工件之间加入支撑装置,可以有效地减少由于钻杆长度过大引起的孔直线度偏差。

(3)利用长短钻杆分段加工,每加工一段距离后退出刀杆,对已加工孔进行检查,有效避免一次加工到位带来的风险。

5.总结

截止目前已顺利完成4 台产品(每台1 个)的疏水孔加工,说明内排屑喷吸钻加工单孔、大深度和大长径比的深孔是可行的。进一步丰富了深孔加工的加工方式,为相关类似的产品加工提供了参考。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com