摘要: 切屑形态是影响深孔加工排屑的关键性因素。通过对40CrMoA 进行钻削的过程,研究错齿BTA 深孔钻3 个切削刃(中心刃,中间刃和边刃)产生的切屑形态,计算切屑的变形系数;分析在同一切削条件下错齿BTA 深孔钻产生3 种不同切屑形态的原因, 为深孔钻削40CrMoA 切削参数以及刀具的优化打下基础。

关键词: 深孔加工; 40CrMoA; 错齿BTA 钻; 切屑形态; 变形系数

0 前言

随着装备制造业的进步,发展迅速的深孔加工技术却受到诸多问题的制约。封闭条件下切削,断屑和排屑困难,系统刚性差,加工质量难以保证等都是深孔加工中急需解决的问题。其中,断屑和排屑是深孔钻刀具设计和使用最大课题。

由于40CrMoA 的塑性大, 导热性差等原因,在钻削过程中经常出现切屑堵塞、刀具磨损严重、表面质量差等问题,导致加工不能高效、连续进行。为了提高40CrMoA 的产品合格率和钻削效率,运用单因素实验法, 对其钻削后的切屑形态进行分析,为钻削40CrMoA 切削参数以及刀具的优化打下基础。

1 、实验条件

设备T2120 深孔钻床,工具为显微镜。刀具可转位错齿BTA 深孔钻(其刀片材料及其角度如表1 所示)。

工件材料40CrMoA,HB260。加工方式工件旋转、刀具进给。加工孔径尺寸直径准30 mm,长度960 mm。

表1 错齿BTA 三刀齿的材料及角度

2 、数据收集及结果分析

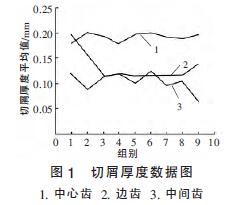

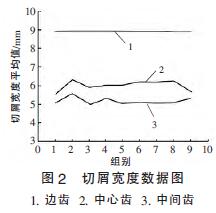

保持主轴转速630 r/min, 进给量0.047 mm/r,分阶段采集孔加工过程中产生的具有代表性的切屑,在工具显微镜下测量切屑厚度及宽度,每个切屑分多次测量得到其宽度和厚度的平均值,并计算切屑的变形系数。为使实验结果更加清晰,运用Matlab 软件对数据进行处理,如图1、图2 所示。

2.1 切屑变形系数的计算

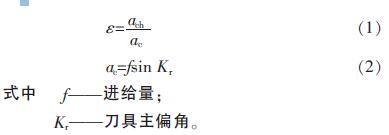

根据金属切削原理,在切削过程中,刀具切下的切屑厚度ach通常都要大于工件上的切削层厚度ac, 切屑厚度与切削层厚度之比称为切屑变形系数,即

根据式(1)、式(2)计算切屑变形系数如图3 所示。

2.2 试验结论

(1)40CrMoA 在同一切削条件下,BTA 钻头3个刀齿产生的切屑形态变化不一。就切屑厚度而言,中心齿、中间齿产生切屑厚度变化较为明显;边齿产生的切屑在入钻和出钻2 个阶段厚度有明显的变化,加工过程中切屑厚度几乎稳定在0.12 mm。就切屑宽度而言,中心齿所产生的切屑宽度变化明显; 中间齿和边齿所产生的切屑宽度总体趋于稳定,但在加工过程中的某一阶段由于加工振动会有些变化,加工恢复常态后趋于稳定。通过对各个刀齿切屑宽度的测量,证明深孔加工切屑不仅存在向上卷曲,也存在横向卷曲,切屑宽度系数也是衡量切屑折断和流出的重要参数之一;

(2)通过对BTA 钻头3 个刀齿所产生的切屑的屑型分析, 中心齿切屑多为C 形屑和螺卷状切屑,中间齿切屑多为软皱带状切屑,边齿切屑多为长硬带状切屑。中间齿切屑和边齿切屑极易发生相互缠绕的情况,造成排屑通道堵塞;

(3)钻削40CrMoA 过程中,切屑变形系数在4左右时,产生C 形屑;切屑变形系数在2.5 左右时,产生带状切屑。说明钻削40CrMoA 要尽量调整加工参数,使其切屑变形系数保持在4 左右,能够保证切屑的顺利排出。

BTA 刀具钻削40CrMoA 过程中3 个刀齿产生上述切屑形态的原因主要是钻削过程中,切削速度沿边刃到中心逐渐减小直至接近0, 而切屑流出速度主要受切削速度的影响,从而导致了BTA 刀具3个刀齿所产生的切屑形态差别很大。中心齿切削速度和切屑速度都很小,切屑变形大、硬化严重,易折断,从而产生C 形屑;中间齿、边齿切削速度大,切

屑变形小、塑性大,不易折断,从而产生软皱状和长硬带状切屑。

3 、结语

错齿BTA 钻3 个刀齿产生的切屑形态差别很大,中心齿切屑多为C 型屑或螺卷状切屑,容易排出;中间齿切屑多为软皱带状切屑,不易排出;边齿切屑多为长硬带状切屑,较难排出。影响40CrMoA深孔加工排屑的主要因素是中间齿和边齿所产生的切屑。在实际加工过程中,通过观察切屑形态,适时的改变切削参数,获得容易排出的C 形屑,是本试验研究的意义所在。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com