提高组合钻床深孔加工质量的几点措施

2018-8-17 来源: 鄂州职业大学 机械工程学院 作者:宋亚林

摘 要:分析了深孔加工的工艺技术特点以及影响深孔加工的各种因素。针对原组合钻床深孔加工质量达不到要求的原因进行了分析,提出了具体而切实可行的改进措施。通过改进,提高了原组合钻床深孔加工的精度。实践证明,该改进措施是有效的。

关键词:组合钻床;深孔加工;切削液;切屑

0 引言

组合钻床的深孔加工,是对长径比不小于 5 ~10 的孔进行加工。某公司需要利用组合钻床的动力头来加工汽车发动机箱体上的孔系零件,孔系零件位于箱体的某一侧面,被加工零件的材料为 HT200,小孔的个数为5,小孔的直径为 Φ5±0.45 mm,每孔深度 50 mm 左右。

每小时须加工 55 件。被加工孔通常是作为轴承的润滑油孔,其精度要求是孔径尺寸精度达到 IT8~IT10;孔的偏斜度≤0.8 ~ 1/50(加工孔深);加工孔表面粗糙度:

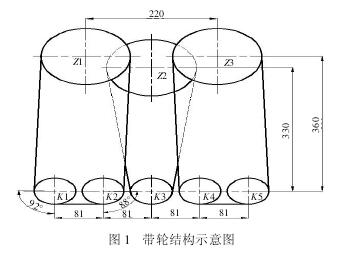

Ra1.6 ~ Ra3. 2,小孔位置如图 1 所示,K1 至 K5 为小孔中心。

该公司在设备使用了一段时间后发现,深孔加工的工序尺寸无法满足公差要求,设备打刀现象频繁,而且还经常出现其他故障现象,影响了正常生产。 因而决定采取措施提高深孔加工的质量。

1 、影响深孔加工质量的问题分析

1.1 刀具及加工系统的选择

由于该公司主要加工 Φ5 mm 左右的深孔,单面多孔,孔径小,要保证孔的精度,单刃外排屑的枪钻深孔加工系统适合加工这类小直径深孔。

1.2 枪钻深孔加工中存在的问题分析

经过现场测绘分析认为,该公司的组合钻床深孔加工系统存在以下主要问题:传动不合理,支撑不稳定等。原传动方案是通过 V 形带传动,一台电机驱动主动带轮,利用锲形带转动方式同时带动 5 个钻轴转动,由于带的包角严重小于 120°的要求值,打滑现象严重,钻床主轴的动力不足。

这种带传动方式存在严重缺陷。原组合钻床主轴的径向跳动过大。分析认为其原因应为原组合钻床的精度不够或是设备老化引起误差增大。

枪钻系统的深孔加工是处于封闭或半封闭的状态下,故不能直接观察到枪钻系统刀具的切削情况。只能凭操作人员的经验来判断。该枪钻工艺系统的刚性差。因受孔径尺寸限制,孔的长径比较大,钻杆细而长,刚性差,易产生震动。此外,由于孔深,切屑经过的路线长,存在切屑不易排出的问题。

2 、提高组合钻床深孔加工质量的措施

2.1 设备改造

针对原来的传动方案不合理问题,新的传动方案中采用了 3 台电机带动 5 个钻轴转动,如图 1 所示,Z1 至 Z3 为电机带轮。

新方案提高了带轮的包角,并将原锲形带传动换成齿形同步带传动,尽量进行功率损失的弥补,可以提高传动效率。又因为所钻的孔径为 Φ5 mm 左右小孔,需要较高的转速,故而采用大带轮带动小带轮旋转,以此加快钻床主轴的旋转。

引入数控加工控制,将原三相异步电动机换成三相异步变频调速电机,实现变频调速处理。原来的加工系统中,枪钻有两处支撑。为了提高支撑强度,在改造方案中,在对原有设备未作大改变的前提之下,增加了一处支撑,以弥补枪钻刀杆刚性差的不足。

2.2 采用合理的工艺措施

2.2.1 合理导向措施

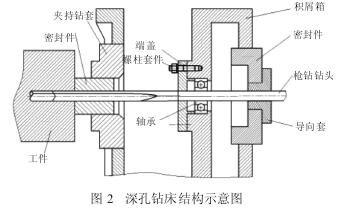

采用导向套固定在机床上,扶持枪钻刀具与机床主轴的同心,保证钻头入口时刀具的稳定性,防止孔的偏斜,提高了被加工孔的精度,并确保了刀具寿命(如图 2 所示)。

2.2.2 刀头材料合理选择

根据零件材料性质、深孔加工精度、技术要求等条件,选择相应的加工方法和刀具。由于箱体零件的材料主要为 HT200,脆性大。所以刀具材料选择 YT类硬质合金为主,如

YTS25、YT15 等。所允许的切削速度和进给量得到提高。

2.2.3 有效的冷却方式

由于低粘度切削液更适用于高切削速度的深孔加工。而且低粘度切削液更适用于小直径深孔,以便降低粘滞阻力,减少液体能量损失。所以,该设备深孔加工选用浸透性好、粘度低的乳化液或离子切削液。为了保证冷却液能顺利的流到钻头切削区中,并顺利排出切屑,所以采取了提高流量和压力的强制有效方式,使冷却液和切屑顺利都能排出。

通过实践摸索和参考机械工艺手册,最终选择了切削液的压力为 5 ~ 10 MPa,流量为 20 ~ 50 L /min.当进给量加大时 ,压力和流量相应增加。

2.2.4 合理的夹紧定位方式

由于箱体的底面较平整,选择箱体的底面作为定位基面进行“一面两销”方式装夹。因为孔中心线与定位基准面平行,所以在深孔加工时,采用卧式机床;一次钻削加工即能达到尺寸要求和精度要求,而不需要留加工余量。

3、结束语

通过采取设备改造和提高工艺手段等措施,使得组合钻床的深孔加工质量得到提高。产量达到了每小时 60 件,深孔的精度等级能达到 IT8-IT9,表面粗糙度可达到 Ra1.6,满足了客户的要求。实践证明,所采取的设备改造及工艺改造措施是有效的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com