低压涡轮轴的工艺研究

2018-5-16 来源:沈阳黎明航空发动机(集团)有限责任公司 作者:王 莲 哈剑义 陈 磊

摘要:本课题以某批产机种薄壁空心长轴为研究对象,通过合理的安排加工工艺路线,完成零件内外型面的加工,满足零件壁厚差要求,提高零件加工质量,为后续四代机涡轮轴类零件的加工积累宝贵经验,达到了预期目的,完成了课题研制任务。

关键词:低压涡轮轴;壁厚差;加工参数;走刀路线

1、零件结构分析

低压涡轮轴是安装在航空发动机涡轮机转子上核心的关键轴件,是典型的空心长轴类零件,该零件结构复杂,其尺寸精度高、技术条件要求极为严格,在工艺制造的过程中很难加工保证,需要合理的制定工艺方案,研究解决低压涡轮轴的内外型面加工变形问题,保证零件得壁厚差要求。该低压涡轮轴总长1161±0.15;壁厚差不大于0.08;小端螺纹相对于基准W-G的同轴度为ф0.05;小杆相对于基准W-G的跳动0.02;轴中间部位圆柱度为0.01,相对于基准W-G的跳动为0.02;大端外圆及端面相对于基准W-G的跳动为0.02;大端外圆圆柱度为0.005,相对于基准W-G的跳动为0.01;径向孔及斜孔的位置度为ф0.3均布;花键套齿模数2.5,齿数26,齿向偏差0.015,齿型公差0.038;表面粗糙度为Ra=1.60μm或Ra=0.80μm;径向尺寸最小公差为0.018。由于零件较长,加工过程中容易弯曲变形,再加上尺寸及技术条件要求精度高,难以加工。

2、工艺参数的选择

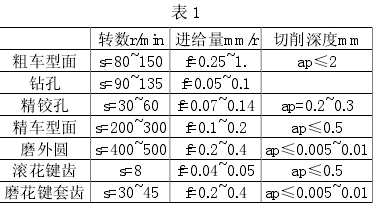

低压涡轮轴采用1Cr11Ni2W2Mo V材料制造,该材料是马氏体热强不锈钢,具有良好的综合力学性能,加工时需选用合理的工艺参数,见表1。

3、低压涡轮轴加工工艺方案设计

3.1 深孔加工

低压涡轮轴的毛坯为细长型实心模锻件,深孔加工在专用的深孔钻、深孔钻镗床上进行。外圆基准加工后,首先加工内孔,然后通过热处理工序来消除加工应力。内型面加工过程分为钻、镗、铰3个步骤。由钻深孔加工去除大部分零件内孔余量,镗孔修正热处理产生的弯曲变形,最后通过铰孔完成长轴零件最终内型面的加工。内孔镗正后,以内孔为基准,车加工零件外型面,使涡轮轴的内外表面同心,从而保证零件壁厚差要求。在壁厚差测具上分段测量各截面壁厚差数值,在普通车床上,对壁厚差厚点,通过一夹一顶的方式,找偏壁厚差厚点,对零件进行车加工,将壁厚差厚点车掉,通过反复测量及修整,保证壁厚差要求。每进行一次深孔加工,对零件进行一次修复壁厚差工序,以保证壁厚差要求。

在深孔加工过程中,为确保零件壁厚差要求,须采用外购机加刀具,既可以提高零件加工效率,又能提高零件加工质量。在每次深孔加工前,需镗加工对应尺寸的引导孔,以保证深孔的技术条件要求。

镗加工引导孔后,首先用支撑部位直径尺寸为φ72.7的深孔刀具加工深孔φ72.7,改用支撑部位直径为φ73.3的深孔刀具加工孔φ73.3。大孔加工完毕后,改用长的转接杆加工深孔φ47,此时采用的转接杆支撑部位直径应该与刚加工完的大孔直径φ73.3相配合。在转接杆上安装小孔引导刀具φ47后,先加工φ47的引导孔,引导孔加工完毕后,采用长度较长的φ47深孔刀具加工小孔至图纸尺寸。

3.2 车削加工

由于零件加工余量大,且需要经过一次热处理,因此将车削加工分为粗车、细车、半精车及精车几个部分。其中粗车安排在热处理之前,细车、半精车逐步去除零件表面余量,减少切削应力,精车由数控车床完成最终外型面的加工。

3.3 加工过程中的注意事项

(1)加工过程中每调用一个新程序,操作者、工艺人员对调用的程序进行校对,保证加工程序的正确性。

(2)每次更换刀具或刀片,都要在零件上重新对刀,保证对刀值的一致性,接刀表面圆滑转接。

(3)每加工一次表面,操作者,工艺人员共同进行检查,并于在机床上对给定的刀补值进行校验,以便根据测量值进行调整。

(4)每循环加工一次表面,操作者、工艺人员检查刀具磨损情况,决定换刀点和换刀次数。

4、低压涡轮轴壁厚差的修复

对于长轴类零件,严格控制零件的壁厚差是加工长轴类零件的重点及难点,对于低压涡轮轴,壁厚差的修复极其重要,深孔工序加工完成后,预先用测具检查零件外圆5~6处表面,找出各处的最高点,并在最高点部位用彩笔标出实际数值。根据求得的实际数值,在车床上安装零件时故意将外圆找偏后,车加工外型面,并加工尾部倒角,作为后续零件加工的基准,以保证壁厚差要求。

长轴类零件,加工过程中机床尾座顶紧力过大,导致零件在加工过程中受轴向顶紧力较大,零件中心部位产生弯曲变形,影响零件质量;其次,在垫偏尾座找偏零件过程中壁厚差最大点与零件跳动最高点存在一定的角度。因此,零件在修复过程中存在一定的误差。在零件修复过程中,要在满足零件加工的情况下,尽力减小顶紧力,以减小长轴类零件在加工过程中的弯曲变形,提高零件加工精度;其次,在零件修复的过程中,要多次对壁厚差进行测量,以达到最终的壁厚差要求。

5、结果讨论与分析

低压涡轮轴是长轴类零件的典型结构,经过长期的试验与改善,其加工工艺对长轴类零件的加工具有指导意义。车削加工和铣削加工的加工参数制定对同种材料的其他类型零件也具有参考价值。后续加工能力提升还需参考国外先进的技术,不断提高及完善.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com