ZK5201 钻床主轴和进给系统对钻孔精度的影响

2019-2-11 来源:武汉大学 动力与机械学院 作者:肖 华,张立佳,肖 帅

摘 要:针对 ZK5201 鼓式刹车片专用钻床,对其主轴系统和进给系统的钻孔精度进行研究。利用有限元软件平台,重点分析机床主轴的径向应力应变,并且从主轴的模态分析得到了主轴的固有频率和振型,结果表明该钻床的主轴系统能够保证最终加工精度。

通过建立进给系统的数学模型,利用 MATLAB 分析系统参数对阶跃响应动态特性曲线的影响,建立了进给系统误差与主要系统参数之间的定量关系,通过优化系统参数,降低进给系统的误差,从而提高了刹车片钻床的稳定性和精度。

关键词:鼓式刹车片,数控钻床,精度,动态特性

1 、引言

汽车刹车片作为汽车的安全件,直接影响到汽车行驶安全制动的性能,因此需要高精度、高质量的生产来保障汽车的安全行驶。刹车片螺栓连接孔的加工效率一直以来都非常低,采用数控机床对刹车片钻孔工艺进行改进后,刹车片钻孔效率得到大幅提升,但刹车片钻孔精度的控制是目前最关键的问题。

在对于刹车片孔加工精度分析与研究,国外主要是通过机床精度建模技术来进行,模型的建立大部分是以静态或准静态分析为主,存在着一定的缺陷与不足,如通用性问题等。在实际数控机床加工过程中,机床的精度影响因素大部分非常复杂而且难以进行量化分析和判定,因此,对很多机床精度建模的分析与研究还只是停留在理论分析阶段与实验阶段,缺乏一个比较精确分析的数学模型。

2 、影响刹车片孔加工精度的分析

2.1 刹车片孔加工特点

刹车片是非金属,属于复合材料,刹车片孔是阶梯孔,分布在具有一定弧度的刹车片上,采用复合刀具进行加工,并且不同刹车片阶梯孔的直径和深度都有所不同,孔位置的多样性以及刹车片弧度的多样性给加工带来了一定的困难。刹车片孔加工既有形状尺寸要求,也有孔与其他孔和面的位置精度要求。其主要形状位置精度要求有:孔径的尺寸公差

、位置度公差、圆度公差和角度公差等。

我们重点对 ZK5201 三工位刹车片钻床钻孔精度进行分析,为刹车片钻床提高钻孔精度采取有效措施。

2.2 ZK5201 数控钻床的误差分析

影响数控机床加工精度的因素有多种,其中主要的影响因素有以下的几种:机床整机的结构、夹具的精度、伺服系统、工艺过程参数和外界环境。数控机床不同的误差源对加工精度的影响是不一样的,结合 ZK5201 数控钻床的实际情况,对钻床本体精度影响的主轴及进给系统两方面进行分析。

3 、钻床主轴系统对精度影响分析

数控机床的主轴与刀具直接相连,它的精度将直接影响到被加工零件的精度,而机床主轴的静动态性能是对主轴分析时必须考虑的因素。

3.1 主轴结构分析

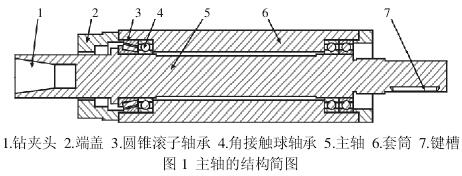

主轴通过皮带轮来进行驱动,主轴前支承承受径向载荷和轴向载荷,主轴后支承承受径向载荷。主轴系统的进给运动是通过交流伺服电机驱动滚珠丝杠来完成。主轴部件的结构简图,主要是由机床主轴、轴承、主轴箱体、轴承座压盖和套筒等零件组成,如图 1 所示。ZK5201 钻床的主轴工作时高速旋转,有一定的冲击和振动,一方面用静强度分析它的强度和刚度,另一方面用模态分析来计算它的固有频率和高阶频率。

3.2 主轴的静力学分析

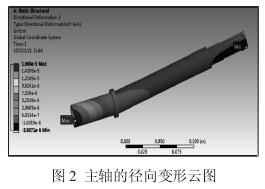

在 Workbench Mechanical 中,通过有限元后处理程序,得到主轴的径向方向变形,如图 2 所示。

由图 2 可知:主轴的总的最大变形位置发生在轴与钻头安装的结合处,其变形量为 Umax的值为 16.68um。变形的变化值所引起的几何精度误差值应小于机床的几何误差的(

1/3—1/5)T,由刹车片孔加工的位置精度为±0.1mm 可以得,轴的变形误差的范围为:

而实际所分析的最大位移为 16.68um,小于轴变形的误差范围,能够达到精度的要求,但非常接近,在实际的加工过程当中需要适当增大主轴的刚度。

3.3 主轴的模态分析

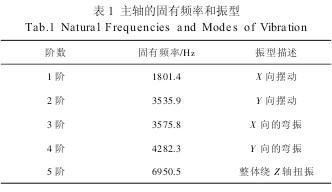

主轴在理论上是可以求出无穷多阶的频率,但是对于实际的加工过程而言,只有最低的几阶固有频率才有可能和实际外界的激励频率相接近。ANYSYS Workbench 的模态分析结果,如表 1所示。

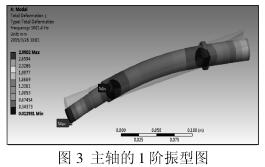

在对主轴进行模态分析中,主要考虑工作频率附近的固有频率的分布情况,应该尽量地避免工作频率附近存在共振频率,通常设定主轴的最高的工作转速不能超过 1 阶的临界转速的75%。其 1 阶模态振型,如图 3 所示。

从表 1 可以得出,主轴的 1 阶频率为 1801.4Hz,通过计算可以得到主轴的临界转速 nt为:

而 ZK5201 数控钻床的主轴的工作的最高转速 2840r/min,远远低于其 1 阶临界转速,所以该主轴从模态分析的角度来说,设计合理,可以有效地避开共振区,避免产生大的变形,保证了最终的加工精度。

4 、钻床进给系统对精度影响分析

ZK5201 型刹车片钻床进给系统主要由以下几部分组成:伺服驱动系统、机械传动部件、执行元件和检测反馈环节。进给系统可以看做是一个动力学的系统模型,以伺服电机的角位移作为机械传动的输入,以执行部件的运动作为输出,将进给传动系统简化为动力学系统的模型。

4.1 进给系统误差组成

进给系统误差来源主要有三方面:机械系统本身制造误差、静态载荷变形误差和热变形误差。对机床本体精度进行分析,因此不考虑热变形引起的误差。ZK5201 数控机床的进给系统的误差可以用以下的公式来进行表示:

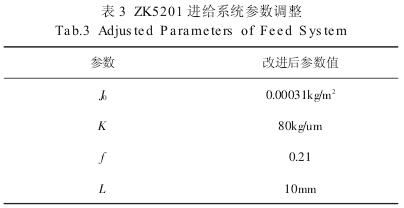

由此,ZK5201 数控系统进给系统的误差主要由三部分组成:机械传动的间隙误差 e2、滚珠丝杠与主传动机构自身的制造误差 e3和系统自身的弹性变形误差(其中:K—

系统的等效扭转刚度;J0—等效转动惯量;f—机械系统的等效阻尼;L—滚珠丝杠的导程)。

其中的第一项 e2和第二项 e3的误差均为定值,可变的误差项仅有第三项-系统自身的弹性变形误差,它是系统误差的主要来源。

4.2 进给系统动态特性分析

4.2.1 进给系统的单位阶跃响应与响应性能分析

通过计算得出 ZK5201 数控钻床进给系统的相关参数,如表2 所示。

表2

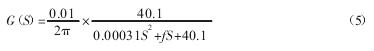

根据对 ZK5201 进给系统参量的计算,带入到进给系统的数学模型中,可得:

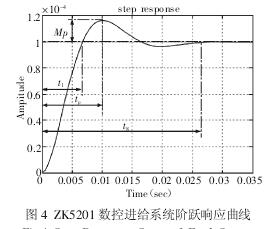

通过 MATLAB 对数控钻床的进给系统进行单位阶跃响应仿真,得到的阶跃响应曲线,如图 4 所示。

为了对进给系统的单位阶跃响应的特性进行说明,一般采用4 个指标来进行说明:

(1)上升时间 tr=0.007;(2)峰值时间 tP=0.01;(3)最大超调量 MP=2×10- 5;(4)调整时间 tS=0.026。通过以上的进给系统的单位阶跃响应特性曲线以及性能指标的考虑,可以得到如下的结论:①由于机械的负载、执行部件的质量等元件的质量是确定的,所以对于系统影响比较大的因素主要是系统的等效阻尼系数f 和系统的总体等效的刚度 K。

②通过特性曲线可以估计,因为系统的超调量偏大,系统的等效阻尼系数应适当地加大,系统的总体刚度也应有所提高,加快调整的时间,提高系统的响应速度,同时也应该减小系统的振动幅度。

4.2.2 进给系统的单位阶跃响应与参数 f 的关系

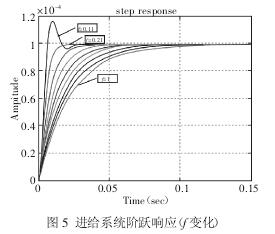

进给系统等效阻尼系数 f 产生改变,以此来分析对于进给系统单位阶跃响应曲线特性的影响。因此,我们采用控制变量法,在保证进给系统其它参数不变的情况下,只改变系统的等效阻尼系数,选取 f=(0.11~1.0)。

执行 MATLAB 的相关程序后,得到的阶跃响应曲线,如图 5所示。当 f=0.11,系统的超调量的值偏大,这也说明从系统受到阶跃响应开始到最终的稳定值,其波动变化范围比较大,系统不太稳定。当 0.1<f<1 时,随着 f 的值不断的上升,系统单位阶跃响应的超调量减少,但上升的时间却有所加长。

对于整个的进给系统来说,必须得综合考虑到超调量和上升时间这两个因素,因此最终 f 的值应该接近于 0.21。

4.2.3 进给系统的单位阶跃响应与参数 K 的关系

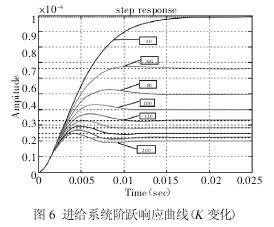

通过对系统阶跃响应的分析,可以得到当 f=0.21 时,系统的超调量和上升时间这两个变量的综合效果是最优。继续保持其它的参数不变,只改变系统的总体刚度 K,选取 K=

(40~200)kg/μm。

执行 MATLAB 的相关程序后,可以得到的进给系统随着系统总的刚度变化而产生的阶跃响应曲线,如图 6 所示。当 f=0.21,J0=0.0031kg/m2时,随着进给系统总体等效刚度 K 的增大,系统达到稳态后输出幅值越来越小。这与实际的情况相符,随着刚度的增加,系统的振动会越来越小。因此,我们需要选取一个合理的值,既能够保证系统的刚度,又能够满足加工精度的要求。

在钻床的进给系统的总体等效刚度为 K=40.1kg/um,系统达到稳态时的幅值为 0.1mm,当系统的总体等效刚度增加一倍时,系统的稳态幅值为 0.05mm,稳态幅值也降了一倍。从这个阶段来说增加系统的总体等效刚度对于减小系统振动的效果非常明显;当超出这个范围之后,影响的效果不明显,也不经济。

5 、提高进给系统精度的措施

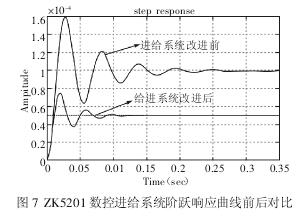

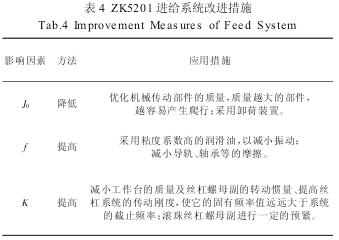

对于 ZK5201 数控钻床而言,通过以上的分析可得,系统的阶跃响应达到稳态的幅值为 0.1mm,根据孔的加工要求,综合考虑误差的影响因素其振动误差应控制在 0.05mm 左右,因此应当减小机床进给系统达到稳态后的幅值。综合以上的分析得到,影响进给系统精度最主要的参数有四个:总的转动惯量、总的等效刚度、等效阻尼系数和丝杆的导程。

在改变系统的总的等效刚度和等效阻尼系数之后,可以分别得到改进前后系统的阶跃响应曲线,如图 7 所示。

以上对于这些参数以及相关的一些参数的定量的分析,针对目前的 ZK5201 进给系统存在的一些问题,提出一些相关的改进的措施,如表 4 所示。

6 、结论

通过对 ZK5201 数控机床主轴的静力学分析和模态分析,可知机床主轴的最高转速避开了共振转速,验证了主轴的可靠性,有利于保证加工精度。进给系统精度的影响因素众多,对其进行建模分析,采用控制变量法,在保证进给系统其它参数不变的情况下,分析这些因素与伺服进给系统精度的关系,能以低投入获得高的加工精度。

对数控机床主轴和进给系统的误差组成进行了详细的分析,得到了主轴和进给系统误差与主要系统参数的定量关系,分析原因并给出了一些改善措施,通过大量现场实验,钻孔的位置误差值平均降低了(±2.694)um,精度提高了 12%,为今后刹车片钻床提高钻孔精度提供了一些可参考的方法。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息