Z3063 摇臂钻床的数控化改造控制系统的设计

2019-4-4 来源: 中国煤炭科工集团太原研究院有限公司 作者:郝亚明

摘 要: 论述了 Z3060 摇臂钻床的数控化改造过程控制系统的设计,介绍了改造过程中所遇到的技术关键问题及其解决方法。通过改造,钻床的精度有了明显的改善,加工效率大大提高,现已成功用于实际生产中。

关键词: 钻床; 数控改造; 系统软件设计

随着加工技术的发展,数控加工技术得到了越来越广泛的应用,但由于数控机床价格很贵,因而有不少企业未能采用数控设备。目前,有不少企业采用将传统机床进行数控改造的方法来降低成本,本文亦就针对摇臂钻床的进给系统特点,来将其改造为经济型数控钻床,节约了企业成本,并在零件精度上能达到要求,获得了较好的经济效益。

1 、数控系统的设计

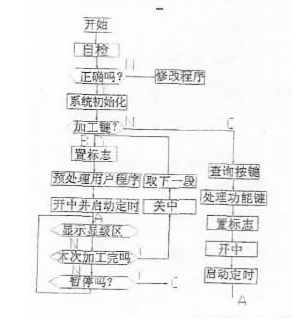

计算机硬件以及步进电机和驱动电源通常成套定制调试由厂家完成。数控系统的设计工作主要是系统软件的设计。系统软件流程( 图 1) 用于控制步进电机的运行,需对步进电机输入不同的频率,不同个数的脉冲。为得到不同频率的脉冲,本系统采用定时中断法。

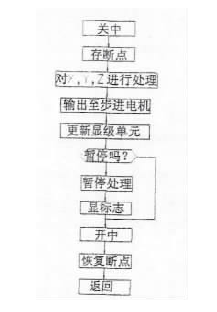

图 2 为中断伺服程序,可以看出,程序首先对用户程序进行自检,如有错则返回编辑程序进行修改。实践证明经自检合格的程序,实际加工中基本上不出现错误。

自检完成以后,程序对系统进行初始化,然后等待外部按键输入。一旦有键,如为加工键,即进入加工处理程序。进入加工程序以后,首先置各种标志;接着预处理用户程序; 再开中断,并启动 CTC 定时器,接着进入显示检测循环等待中断。如检测到本段已经加工结束标志,则关中断并取出下一段用户程序,返回 B 点后进入新的一轮循环; 如检测到有暂停信号,则进入到 C 点暂停处理程序。

图 1 主程序流程图

图 2 中断伺服程序

进入暂停处理,首先查询用户按键,接着对按键进行处理并保护相应的参数。如长度、标志等。然后根据键的情况置标志,开中,并启动 CTC 定时器,接着进入显示检测循环等待中断。当主程序进入显示循环以后,时间一到即产生中断信号,CPU 即响应中断,并进入处理中断程序。首先是关中断,并保护现场,接着检测当前运行的坐标,并对之进行处理,如检测长度是否为零,更新时间常数等。然后将新的值输入到步进电机,用当前的长度去更新缓冲区的数据。最后检测是否有暂停信号,如没有,则开中断,恢复现场后返回。如有,则进行暂停处理,置相应的标志,然后再返回,并进入主程序中的暂处理程序。

从图 1、图 2 可看出主程序的主要功能是显示、预处理用户程序和置标志。而中断服务程序的功能是输出数据,更新显示内容,检测暂停信号及置相应标志,系统周而复始运行主程序,直至用户程序结束。

2 、改造后的问题分析及解决方案

2. 1 孔距超差的问题

用改后的钻床钻削多个孔径和孔距较大零件时,孔距较大且有时超差。其原因是原机床的主轴、刀具系统的刚性差,间隙大。其解决的办法是通过调整 X、Y 坐标滚珠丝杠螺母副间的间隙,调整主轴箱夹紧机构使其工作可靠,并在钻削时采用刀具快速接近工件,然后以低速进给定位,接着以正常进给速度进给等措施,可以保证孔距误差在 ± 0. 1 以内。

2. 2 主轴箱夹紧及 Y 向丝杠受力弯曲的问题

当进行钻削时,主轴箱必须处在夹紧状态,而加工完成后,则松开主轴箱。数控机床改造后,采用了液压夹紧、松开机构,使这一问题得到解决。但钻削过程中,由于主轴箱的夹紧和松开,使得主轴和摇臂之间产生相对运动,在 Y 向的机械改造中必须考虑这一相对移动。我们采用了浮动传动机构,避免了将主轴箱的移动传递给滚珠丝杠,避免了丝杠受力弯曲。

2. 3 程序冗余性的问题

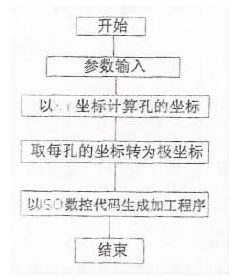

如果每个孔都要编一条程序,用户程序将极为复杂。解决的办法是找出零件上孔的分布规律,对一些孔的基本排列做出子程序固化在 ROM 中。例如: 对被加工管板类零件建立数学模型,采用 C 语言编写通用程序来自动生成加工程序,图 3 为流程图。

图 3 加工程序流程图

由于采用 3 速进给工艺,编程时 Z 向数据必须有 6 个,即 3 个进给的长度和 3 个进给的速度值,如果每段程序包含 6 个数据,则容易出错。显然,可以将这段数据固化在 ROM 中,基本建立一个 3 速工艺数据表,编程时能够按工件要求查表调用不同的数据。当然也可以给出一编程格式将 Z 向数据输入RAM 区,以后每加工一个孔调用一次 Z 向数据值。总之,通过将规律数据编制成程序段固化在 ROM的方法,简化了大量的程序语言,使得由系统程序的冗余性而引起系统的响应变慢的问题得到解决。

3 、结束语

改造后的机床专用性强,结构简单,易于维修,改造周期短且提高了机床的性价比,可满足生产急需。对资金有限的小型企业来说,很有推广价值。本数控化改造是成功的( 已用于实际生产中) ,可供石油化工、热能工程行业加工管板类设备改造借鉴。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com