数控车床综合热误差建模及工程应用

2018-1-26 来源: 机械制造系统国家实验室 河北工程大学 作者:孙志超 侯瑞生 陶涛 杨军 梅雪松 王新

摘 要: 针对车床实际工程应用中主轴与进给轴综合误差对工件加工精度产生影响问题,建立包含工件膨胀效应的主轴与进给轴综合热误差模型,并进行实际切削验证. 以精密车床为研究对象,综合分析车床主轴、进给轴和工件在实际加工中的相互影响关系,并建立三者之间的综合热误差多元线性回归模型(MLRA). 实验结果表明:含有工件膨胀效应系数的综合热误差模型符合实际工况,有效提高了车床的加工精度. 主轴热误差模型的预测精度达85%以上,进给轴预测精度达70%以上,实际加工中工件误差由15 μm 降低到5 μm 左右. 综合热误差模型显著提高了高精密数控车床的加工精度.

关键词: 数控车床;主轴;进给轴;工件膨胀效应;热误差建模;热误差补偿

车床在轴类及盘类零件加工中占有显要位置,我国数控车床主要存在精度低、精度保持性差等问题,影响机床精度的关键因素之一热误差占据机床总体误差的40% ~70%[1] ,而对于高精密数控车床来说所占比重更大. 近年来,国内外针对机床热特性的研究不胜枚举,也取得了一些良好的效果. 杨军等[2-5] 利用模糊聚类选择温度变量,建立了机床主轴热误差的BP 神经网络模型、多元线性回归模型、最小二乘支持向量机模型及时间序列模型,并在多种工况下验证模型的准确性及鲁棒性;还有学者通过实验反求热流密度和热辐射等边界条件,提高机床热变形的仿真精度[6-8] ;Bossmanns 等[9-10] 利用有限差分模型分析并预测了电主轴热源的分布机理;Aguado[11] 提出机床空间误差的测量方法;Heisel等[12] 研究丝杠温度场分布,并建立了进给轴热误差模型;Guo 和Shen 等[13-14] 利用不同的算法对BP 神经网络模型进行了优化,提高了模型精度;径向基函数RBF(Radius Basis Function)的神经网络模型被广泛用于机床热误差建模中[15-16] ;Chen 等[17-19] 建立了主轴系统的多元线性回归模型.

现有文献都是针对主轴或进给轴单个系统分别建立模型,而且都是在理论上验证模型的准确性和鲁棒性,没有进行过实际的加工验证,实际加工中主轴与进给轴相互依赖共同影响工件的加工精度. 本文针对HTC550/500 车床建立主轴与进给轴的综合热误差模型,并进行补偿应用,并用实际加工来验证模型的准确性.

1、 Siemens 系统热误差补偿方式及热特性实验

1.1 Siemens 系统热误差补偿方式

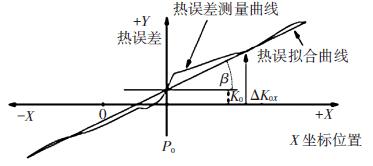

Siemens 开放了热误差补偿接口,一定温度下所开放的补偿模型为线性模型,主轴的热误差只与温度相关,与坐标位置无关;进给轴热误差不仅与温度相关,且与坐标位置相关. 热误差模型原理图如图1所示.

图1 热误差补偿原理:温度θ 下热误差的近似拟合线

Siemens 内部模型:

1.2 热特性实验

1.2.1 实验原理及方法

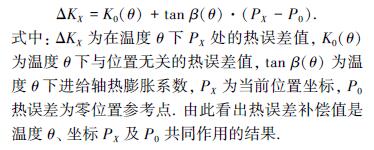

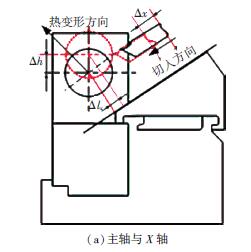

以精密数控车床为研究对象,测试设备包括:RENISHAW 激光干涉仪测量进给轴误差;自主设计的温度与位移同步采集系统测得温度及变形数据;传感器选用高精密温度传感器PT100 和高精密电涡流传感器. 采用五点法测量主轴空间变形[ 20] ,原理如图2 所示.

图2 主轴热误差测量原理示意图

S1、S3 为测量主轴X 方向的热误差, S2、S4 为测量主轴Y 向的热误差, S5 测量主轴Z 向的热误差;文献4 中详细介绍了利用激光干涉仪测量进给轴热误差的测量方法及注意事项,冷态下第一次测量进给轴误差为机床进给系统几何误差,进给系统连续往复运行20 min 后测量误差值,此误差值减去几何误差作为此时进给系统热误差[4] .

1.2.2 热特性分析

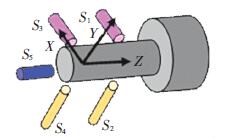

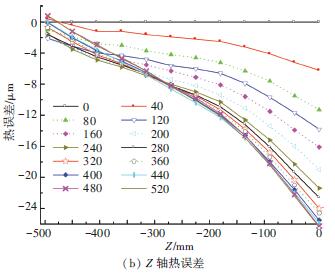

进给轴电机、轴承、丝杠螺母副等摩擦生热导致丝杠温度升高,丝杠向自由端方向发生热膨胀引起丝杠导程变化. 丝杠导程变化导致半闭环控制系统产生误差,进给轴的热误差变化如图3 所示. 冷态下第1 次测量值为机床的几何误差,故冷态下机床的热误差为0 μm. 由图3 可以看出,进给轴热误差不仅与温度相关,而且与坐标位置相关,随坐标值的增大而增大;负向热误差变化相对较小,正向热误差变化相对较大,由此判断正向为进给轴自由端,即丝杠热膨胀的方向.

图3 进给轴热误差曲线

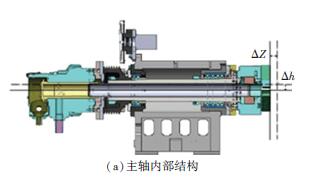

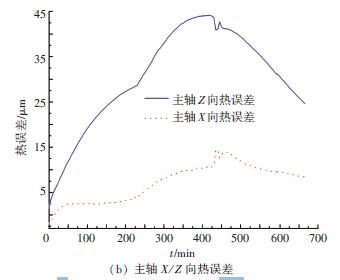

主轴内部结构如图4(a)所示,轴承摩擦生热,引起主轴及外壳温度升高,导致主轴发生热伸长Δz和热升高Δh. 主轴热变形曲线如图4(b)所示,主轴Z 向热误差Δz 最高达44 μm, X 向热误差Δx 最高达14 μm,随着温度的升高,主轴的热变形随之增大,停机后随着温度的降低主轴的热变形随之减小.

图4 主轴结构示意图及主轴X / Z 向热误差

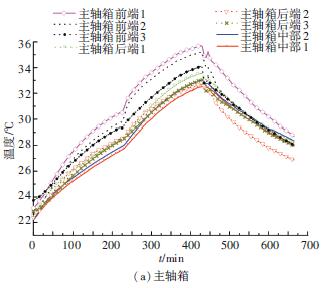

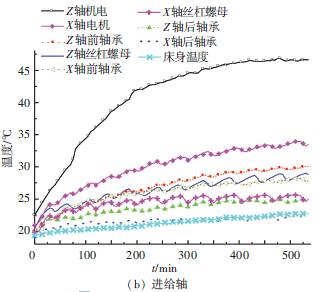

机床热特性实验主轴及进给轴温度变化见图5.

图5 主轴与进给轴温度场变化

主轴传感器PT100 配置前端3 个、中部2 个、后端3 个,前端最高温度达35.9 ℃、后端33.8 ℃、中部32.8 ℃,其中前部最高温差13.2 ℃、后端12.1 ℃、中部10.8 ℃. 主轴内部结构如图4(a)所示,循环空气冷却中空式结构,前端3 个轴承后端1 个,导致前端发热量最大,后端次之,中部最小,温度场变化与结构相符合. 由图5(a)和图4(b)对比可看出,曲线变化规律一致,变形与温度之间具有一定的线性关系.

进给轴传感器PT100 配置主要在电机、轴承及丝杠螺母座上,通过螺母座温度间接反映丝杠温度变化. 其中,电机温度变化最大,床身温度变化最小;前轴承温度大于后轴承; Z 轴螺母座温度大于X轴螺母座.

2、热误差建模及补偿实现

2.1 综合热误差建模

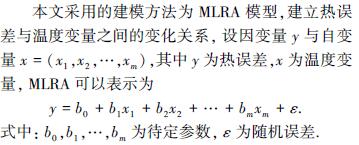

在车床加工过程中,主轴与进给轴热误差相互耦合共同影响工件的精度,因此需要建立主轴与进给轴的综合热误差模型.

2.1.1 主轴热误差模型

主轴热特性实验中,电涡流传感器的安装位置影响测量结果,以X 向热误差测量为例说明. 图6 为主轴热特性实验传感器安装主轴轴向视图

图6 传感器安装主轴轴向示意图

传感器的安装支架安装在刀塔上. 实验过程非恒温,环境温度的升高导致丝杠温度升高,并伴随着热伸长, X 轴丝杠热伸长导致刀塔位置发生变化,从而引起传感器相对于测量芯棒的位置变化,导致传感器测量主轴X 向热误差就包含了X 轴丝杠热变形误差. 因此,主轴X 向热误差建模中要消除X 轴丝杠的热变形误差,处理方法:

2.1.2 进给轴热误差模型

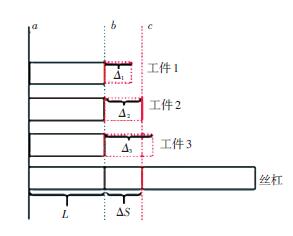

由于轴承及丝杠螺母副摩擦发热,丝杠温度升高导致进给系统产生热误差. 然而,在实际加工中工件也会发生热胀冷缩现象,同样会影响工件的加工精度. 图7 为工件与丝杠变形示意图. 相同温度下所有工件的长度均为L, 在相同温升条件下工件1、2、3 的膨胀量分别为Δ1、Δ2、Δ3, 丝杠在相同长度L 上的膨胀量为ΔS. 当工件的膨胀系数<丝杠的膨胀系数,即当ΔS > Δ1 时,丝杠的膨胀量大于工件的膨胀量,此时的补偿量为丝杠与工件膨胀量的差值,方向为丝杠膨胀反方向;当丝杠的膨胀系数等于工件的膨胀系数,即当ΔS = Δ2 时,丝杠的膨胀量与工件膨胀量相同,此时丝杠的膨胀量刚好补偿了工件的膨胀量,不需要对丝杠的膨胀量进行补偿;当丝杠的膨胀系数小于工件的膨胀系数,即ΔS < Δ3 时,丝杠的膨胀量小于工件的膨胀量,此时的补偿量亦为丝杠与工件膨胀量的差值,方向为丝杠膨胀方向.因此,进给轴的热误差补偿要考虑工件的膨胀效应,补偿方法:

图7 工件与丝杠变形示意图

2.1.3 综合热误差模型

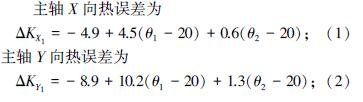

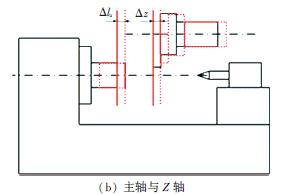

选取主轴及床身温度为温度变量,结合MLRA方法得到如下主轴的热误差模型:

式中: θ1、θ2、θ3、θ4 分别为床身、主轴、X 轴螺母和Z轴螺母温度; tan β (θ)speed-X 、tan β (θ)speed-Y 分别为

X、Y 轴丝杠膨胀系数; PX 、PY 为进给轴坐标; P0X 、P0Y 为进给轴参考点坐标值. 模型中将20 ℃作为参考温度是因为GB 中将20 ℃ 作为检测时标准环境温度,机床定位精度检测标准环境温度亦为20 ℃.

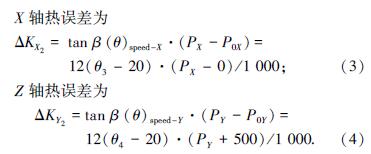

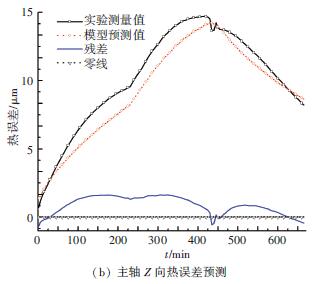

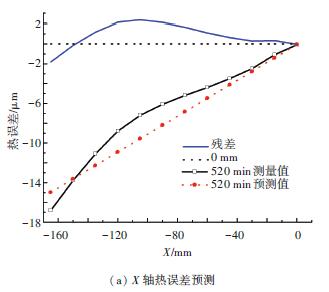

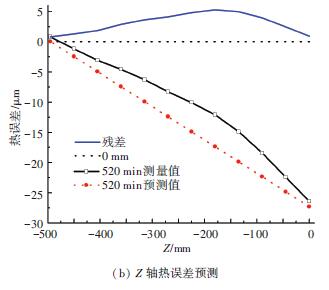

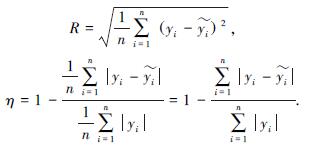

图8、9 为主轴及X / Z 进给轴热误差模型预测值与实验值的对比图. 建立模型预测精度评价标准均方根误差值RMSE 及预测精度η[5] . 其中R 为均方根误差值, yi 为实验测量值, y~i 为模型预测值. 主轴X / Z 方向热误差模型的R 和η 分别为2. 5、5.2 μm和89.4%、88.7%; X / Z 进给轴热误差模型的R 和η 分别为2.4、5.1 μm和84.5%、82.7%. 说明热误差模型有一定准确性,应用效果还需进一步验证.

图8 主轴热误差模型预测值与测量值的比较

图9 进给轴热误差模型预测值与测量值的比较

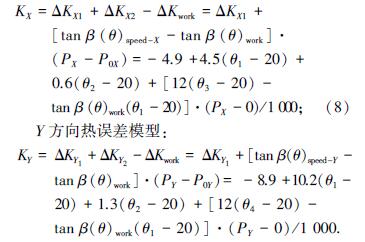

机床主轴系统与进给轴系统为相对独立的个体,实际加工中二者缺一不可,轴与进给轴的热误差相互关联共同影响工件的加工精度. 得到主轴与进给轴热误差的相互关系对于模型的建立尤为重要.主轴系统由于轴承及加工摩擦生热造成主轴系统温度升高,随之产生热变形Δlz 、Δh, 丝杠受热发生膨胀导致进给系统产生热误差Δx、Δz, 如图10 所示.由于X 轴是倾斜式安装,主轴热变形Δh 在机床X方向产生分量Δlx , 方向与X 进给轴相同;主轴热伸长Δlz 方向与Z 进给轴方向相同. 因此机床X / Z 方向的热误差模型应该是主轴与进给轴的综合热误差模型. 结合式(1) ~(4)及文章2.2.1、2.2.2 节分析得到机床在X / Z 方向的综合热误差模型.

图10 主轴与进给轴热误差耦合示意图

X 方向热误差模型:

2.2 补偿实现及实际加工分析

2.2.1 补偿实现

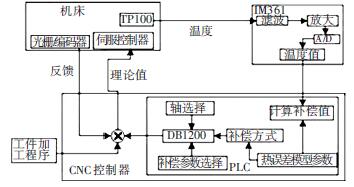

Siemens828D 热误差补偿总体方案如图11 所示,由PLC 直接获取机床热源温度值,在PLC 内计算补偿参数,最后PLC 通过数据接口DB1200 将补偿参数写入NC 系统内,系统根据补偿参数及插补指令计算正确的电机指令从而达到补偿效果,提高机床的加工精度.

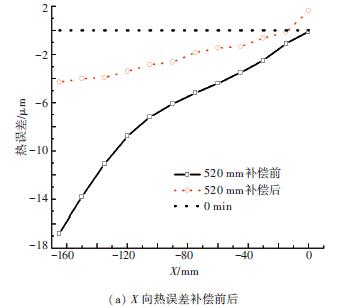

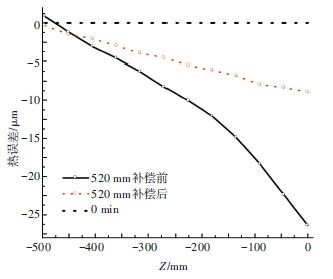

冷态下测量机床的定位精度,随后同时运转主轴及进给轴系统,模拟实际加工主轴与进给轴热误差耦合现象,验证综合热误差模型的准确性,直到机床达到热平衡状态. 测量机床热误差补偿前后的定位精度,结果如图12 所示. 热补偿前X / Z 轴定位精度分别为19.8 μm、27.2 μm;热补偿后X / Z 轴定位精度分别为6.9、9.1 μm,热补偿后X / Z 轴定位精度分别提高了65.2%、68.4%,表明热误差综合模型有一定的补偿效果.

图11 Siemens828D 热误差补偿总体方案

图12 X / Z 轴热平衡下热误差补偿前后对比

2.2.2 实际加工分析

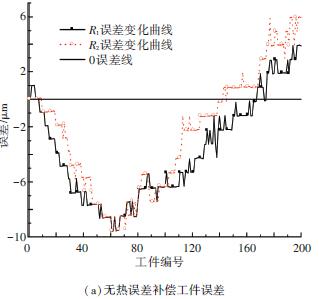

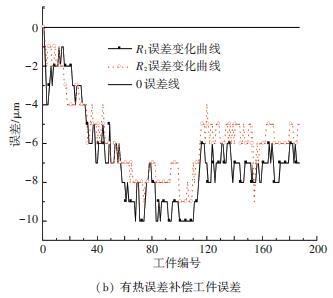

加工工件如图13 所示,严格按照工程实际在有无热误差补偿状态下按图纸要求进行加工,两种状态下各加工一天,对工件按照加工顺序做编号. 将加工好的工件置于20 ℃的恒温环境中8 h 以上,按编号使用三坐标测量仪测量工件R1、R2 的直径,记录于表格,比较有无热误差补偿状态下的工件误差。

实际结果如图14 所示. 由图14 可知,在有无热误差补偿状况下工件误差首先负向变大而后向正向变化,这是由于X 轴丝杠的安装在X 负向有预拉伸,丝杠温升初始时首先要消耗预拉伸量,因此导致工件误差负向变化. 图14(a)所示预拉伸消耗之后工件误差正向有明显变化,跨度15 μm,这便是热误差造成的影响;图14(b)所示预拉伸消耗之后工件误差有了明显改善,跨度5 μm 左右,由此证明热误差补偿的准确性.

图13 加工工件

图14 有无热误差补偿时的工件误差

3、 结 论

1)本文研究了Siemens828D 系统的热误差补偿机制,分析了主轴与进给轴热误差之间的相互关系,建立了综合热误差模型,并考虑了工件的膨胀效应对模型的影响.

2)利用PLC 与NC 之间的数据接口DB1200 实现了补偿数据的通信,加工过程中监测温度并进行实时补偿.

3)并进行了切削加工试验,有效验证了热误差的补偿效果.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com