埃马克生产系统:适合差速器外壳的高效加工解决方案

2019-3-5 来源:埃马克 作者:-

根据麦肯锡公司最新的一项调研预测,至 2030 年,全球汽车产量的年增长率为百分之二。以差动传动装置为例,如何在保证达到高质量要求的同时,也满足日益增加的产量要求:无论使用何种驱动系统设计,该核心组件均必不可少。换言之,差速器壳体的产量将持续增加。同时,差速器外壳的加工要求也极其严格。埃马克集团在这个领域中已处于优势地位:这家专业制造商研发包括倒立式车削中心、工件输送系统解决方案和夹具在内的完整生产线,从而能为用户提供差速器外壳的高效加工整体交钥匙解决方案。

在汽车制造行业中,差速器壳体始终是生产规划人员关注的重点。一方面,无论汽车使用内燃机、电动机还是混合动力发动机进行驱动:过弯时用于平衡两个车轮之间转速的车桥差速器总是不可或缺的。另一方面,工件种类繁多,并且全部需要高效可靠地进行生产。以差速器外壳为例:差速器外壳有内部为球形或半球形的封闭式壳体,也有配备盖子的“开放式”壳体,这些不同的形状会影响加工工序。但无论是哪种情况,都需要分为多道相互协调、依次执行的子工序进行加工。设计制造此类整体系统便是总部位于萨拉赫的埃马克集团这样的专业制造商的任务。“我们为各种差速器外壳的加工研发完整的解决方案。方案中所采用的工艺技术,包括倒立式车削中心、夹具和连线装置,均来自埃马克。客户可向埃马克中心联系人一对一提出所有要求,然后将整个项目规划工作外包给我们。我们可以为客户提供经过完美协调的整体式系统——节拍仅 95 秒、场地需求小、工艺可靠性高,”埃马克的模块化解决方案技术销售经理兼差速器外壳技术专家 Daniele Loporchio 解释说。

根据工件/工艺技术要求,在收到订单后约 6 个月,便可向客户交付一套完整的差速器生产线模块化解决方案。

四道工序、节拍仅 95 秒即可达成目标

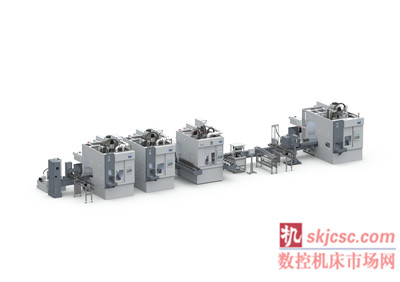

埃马克展示的差速器外壳制造系统以其简单而巧妙的设计令人印象深刻。为能实现这一节拍仅为 95 秒的完整加工工序,各机床无一例外地采用了埃马克的模块化解决方案,并与 TrackMotion 工件输送系统高效联接。

OP 10 / OP 20:车削差壳面一侧 / 法兰面一侧

差壳首先在两台 VL 4 车床上进行加工。此处将完成轴座和法兰的内部和外部加工。VL 机床配备具有 12 个刀位的动力刀具刀塔,还可实现十字轴孔钻削加工。

第一面和第二面的车削(OP 10 和 20)在埃马克 VL 机床上进行,OP 30 在埃马克 VT 机床上进行。

OP 30:车削外径

差速器外壳的剩余外部加工可在一台 VT 4 车床上通过一次装夹完成。由此可排除重复装夹定位带来的装夹误差。VT 4 配备两个刀塔,每个刀塔具有 11 个刀位。由此可实现 4 轴同时加工,从而缩短节拍。工件的平行上下料也确保缩短非加工时间。

OP 40:精加工

另外,高精密特殊夹具也由埃马克自行研发。这里展示的是 OP 40 中的 VL 6 车削中心。

后续加工在一台 VL 6立式车削中心上进行。在 OP 40 中,埃马克专为差速器外壳加工而设计的独特夹具(见图示)是一大亮点。在这道工序中对十字轴孔进行精铰加工,并用鹅颈刀对球顶先进行粗加工,然后再进行精加工——全部在一次装夹中完成。

至此仅需要完成最后的质检步骤。此步骤可在一套额外的测量系统上完成,确保每件差速器外壳均具有完美的品质。

使用埃马克的 TrackMotion 系统时,配备可编程电动机械手的升降翻转滑台可在各台机床之间的轨道 (Track) 上来回穿梭。

此外,这套系统的连线也非常高效。基于埃马克的模块化和标准化机床平台:由于具有统一的传送高度、软件控制系统和上下料主轴,可以轻松地使用埃马克的 TrackMotion 工件输送系统来连接各台机床。配备可编程电动机械手的升降翻转滑台可在各台机床之间的轨道 (Track) 上来回穿梭,并将差速器外壳放置到输送带上。之后,由上下料工作主轴将工件送入和送出加工区——这是一个非加工时间极短的快速进程。还有很重要的一点,由于采用紧凑型的立式机床,整条生产线的占地面积非常小,可轻松访问及设置各个模块。

在市场上取得成功

近年来,这种精简高效的生产方法越来越成功:在全球范围内,已有 60 至 70 条埃马克生产线、共约 250 台机床应用于差速器外壳的车削生产。原始设备制造商和一级供应商均信赖这种工艺技术。“我们提供从机床到夹具的整套交钥匙产品。所有组件都已完美协调匹配。我们所有的研发工作都以丰富的实践经验为基础,这些优势将在市场上得到认可,”Loporchio 总结说。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com