浅谈车削螺纹时常见产生废品的原因及预防措施

2019-6-12 来源: 辽宁轨道交通职业学院 作者:高志全 赵玉岐

摘 要:对车削螺纹加工中产生废品的常见的几种现象和原因进行了分析,并提出了针对性的预防措施。

在机械制造业中,许多零件都有螺纹。螺纹既可用于连接、紧固,又可用来传递动力或改变运动形式,因此应用十分广泛。螺纹是在圆柱工件表面上沿着螺旋线所形成的具有相同剖面的连续凸起和沟槽。螺纹的种类很多,如三角螺纹、梯形螺纹、矩形螺纹等。无论车削哪一种螺纹,车床主轴与刀具之间都必须保持严格的运动关系,即主轴每转一转,刀具都应均匀地移动一个导程的距离。螺纹车削的工作原理是,主轴既带动工件转动,又将动力通过挂轮箱传递给进给箱,再由进给箱传递给丝杠,通过闭合溜板箱上的开合螺母,使刀架上的刀具作匀速直线移动,从而保证工件与刀具之间的运动关系。在实际加工螺纹时,由于各种原因,导致螺纹车削时产生故障,造成螺纹工件产生废品及刀具的损坏。本文对车削螺纹时常见废品的原因及预防措施进行介绍。

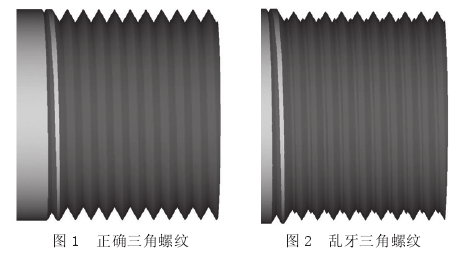

1、 乱牙

乱牙是指当工件转动一周时刀具没有移动相应的导程,或刀具后有刀的加工轨迹与上一刀的加工轨迹未重合。产生乱牙主要有以下三种原因:

(1)当车床丝杠螺距与工件螺距的比值不成整数,采用开启、闭合开合螺母的方法车削螺纹时,会产生乱牙。

(2)在车削螺纹过程中,更换磨损或损坏的刀具后,未对新刀具对刀就直接车削,也会产生乱牙。

(3)在车削螺纹过程中,工件旋转正常而刀具的移动突然停止,将直接导致工件乱牙甚至刀具的损毁。这种情况一般出现在加工工件的导程较大时,由于切削力较大,造成挂轮箱内的齿轮松脱,导致主轴的动力无法通过挂轮箱传递给丝杠。

预防措施:

(1)当车床丝杠螺距与工件螺距比值不成整数时,不能采用开启、闭合开合螺母的方法进行加工,而应采用倒、顺车的加工方法进行加工。

(2)在车削螺纹时,如需中途更换刀具,更换后的刀具必须经过重新对刀后方可进行车削。

(3)工作前,应做好机床的维护和保养,仔细检查机床的各部件确保完好后,再开始操作机床。

2、螺距不正确

(1)螺距全程不正确。操作者工作马虎,未按图纸标注螺距要求来调整进给箱各手柄或未按要求变换交换齿轮齿数,导致工件螺距与图纸标注螺距不符。

(2)螺距局部不正确。在高速车削螺纹时,由于溜板箱上手轮手柄在运动时产生的惯性造成螺纹局部螺距不正确。

预防措施:

(1)操作者在工作时集中精力,按图纸要求来调整进给箱上的手柄位置,可以避免这种错误的产生。

(2)在高速车削螺纹时,在溜板箱手轮上作相应的配重或暂时取下手轮,可以解决螺距局部不正确的问题。

3、螺纹牙型不正确

(1)螺纹车刀刀尖角刃磨不正确,或未对带前角的刀尖角修正。

(2)螺纹车刀装夹不正确,刀尖角的角分线未与轴线垂直,产生半角误差。

预防措施:

(1)在刃磨螺纹车刀时,用螺纹角度样板仔细校对,前角不应过大并应对前角进行修正,确保螺纹牙型角的正确。

(2)安装螺纹车刀时,使用螺纹样板进行校对,确保牙型角的角分线垂直工件的轴线

4、 啃刀

(1)刀具安装不当造成啃刀。在车削螺纹时,由于刀具安装的过高,随着切削深度的不断增加,车刀的主后面与工件产生干涉,甚至把工件顶弯造成啃刀;当刀具安装低于轴线时,由于切削时产生的径向力,再加上中溜板丝杠、丝母的间隙,导致吃刀深度不断加深,从而产生啃刀。

(2)螺纹车刀角度刃磨不合理,车削螺纹时与工件产生干涉造成啃刀。

预防措施:

(1)在安装螺纹车刀时,既要保证牙型角正确,又要保证螺纹车刀的刀尖与机床的轴线等高。

(2)在刃磨螺纹车刀时,尤其在刃磨螺纹车刀的两个副后角时,必须考虑螺纹升角。正确的刃磨角度为:顺着走刀方向的副后角为(3 ~ 5°)+螺纹升角;另一侧副后角的角度为(3 ~ 5°)-螺纹升角。

5、螺纹表面粗糙度不符合要求

(1)切削速度选择过高,切削时产生振动。

(2)切削速度选择不当,刀具产生积削瘤。

(3)背吃刀量选择不当,未留精车余量。

(4)车刀两副后角刃磨不合理,与工件产生干涉。

预防措施:

(1)合理选择切削速度,避免使用产生积削瘤的切削速度范围。

(2)合理选择背吃刀量,预留一定的精车余量。

(3)刃磨两侧副后角时,严格按螺旋升角值增、减磨出。

6、结语

车削螺纹时产生废品的原因有很多,既有设备的原因,也有操作者的技术水平和加工方法的因素,要具体情况具体分析。在加工前,全面考虑可能产生废品的因素,可有效减少甚至避免废品的产生,既可节约资源,又能增加效益。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息