数控车床主轴静动态特性研究

2020-6-20 来源:- 作者:-

摘要:本文针对某公司生产的NL50系列车床SA和SC两个型号的主轴箱部件进行静力学、模态及振动分析,对比SA和SC两个型号主轴箱部件的静态变形、动态刚度、振型和振动特性。并通过频响函数测试,验证了有限元分析结果,分析出振动原因。

目前某公司生产批量较大的N L50系列车床,其中的SA型号机床存在不同程度的振刀现象,而SC型号没有振刀现象。机床振动的原因是非常复杂的,本文通过对主轴箱部件进行静力学、模态及振动分析,对比SA和SC两个型号主轴箱部件自身静态刚度、振动特性。同时也对机床进行振动测试、频响函数测试,通过对比,分析了产生振动的主要原因。

1. 轴承刚度计算及分析

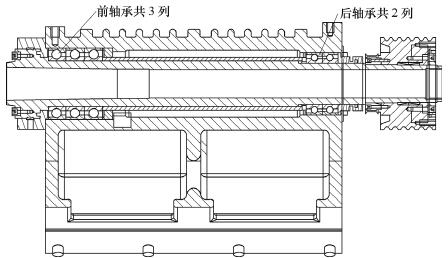

车床N L50标准机型内部构造为轴承联接主轴与外壳结构,如下图1所示。SA与SC型号区别主要是箱体结构不同。其中主轴前端轴承为三列7022A5,中预紧,为DBD组合。后轴承为两列NSK7020C,中预紧,为DB组合。前端DBD组合后 , 轴向刚度:Sa= 1.48×441= 661 . 56N/μm ; 径向刚度 :S r =2×1.54×441=1 358N/μm。后端 D B 组合后 , 轴向刚度:Sa= 187N /μm ; 径向刚度 :S r =5×Sa=935N/μm。

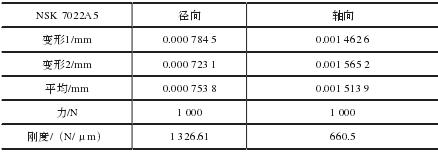

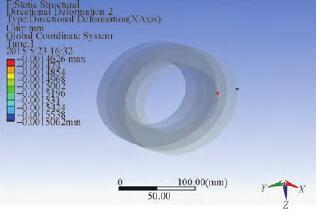

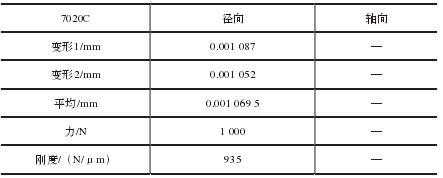

按照上述的计算的刚度数值,在有限元软件中对轴承材料进行调整模拟,前轴承DBD组合后,最终得到的结果如表1所示,分析结果如图2所示,最终使得该模型的刚度与实际相近。经过多次数据调整,前端轴承的模型刚度(径向刚度和轴向刚度)与实际轴承的刚度几乎一致,达到了轴承模拟的效果。

图1 NL50系列机型主轴部件轴承布置

表1 前轴承径向刚度和轴向刚度参数

表1 前轴承径向刚度和轴向刚度参数

图2 前轴向刚度模拟数据

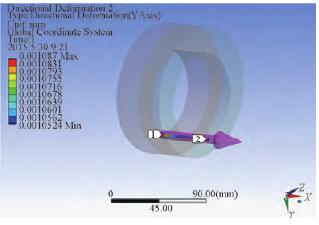

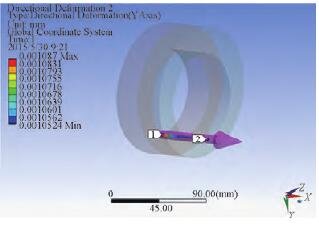

同样,按照刚度计算方法进行材料调整,后轴承DB组合后最终得到的结果如表2所示,分析结果如图3示。因为后轴承NSK7020C不承受轴向力,所以轴向刚度暂时忽略。

2. 主轴箱部件的静力学分析

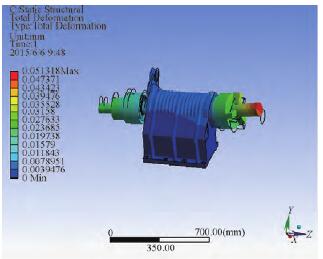

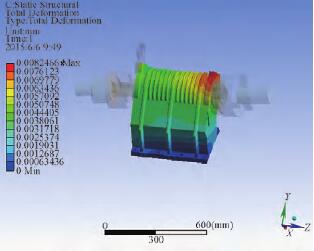

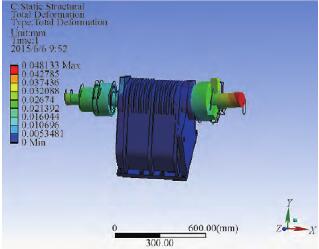

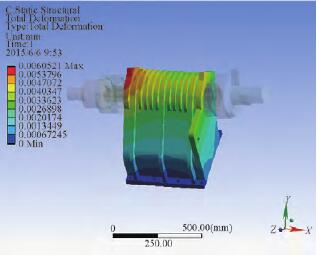

按照实际箱体载荷及约束条件,利用有限元软件分别对N L502S A和N L502S C进行静力学分析,在距离卡盘端面150mm处施加切削载荷,主切削力为1800 N ,径向力为 550N 。分别提取整体部件、主轴箱和工件端面的分析结果,其中图4、图5为N L502SA 的结果,图 6 、图 7 为NL502SC的结果。

图3 后轴向刚度模拟数据

图4 NL502SA主轴箱部件变形

表2后轴承径向刚度和轴向刚度参数

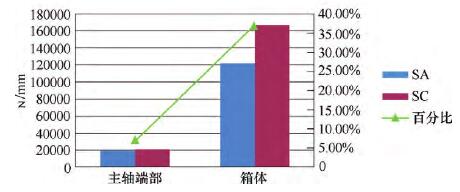

从上面的分析可以看出SA型号的主轴箱部件变形为0.051 3mm,主轴箱变形为 0.008 2m m。S C型号的主轴箱部件变形为0.048mm,主轴箱变形为0.006mm。静刚度对比如图8所示,SC型号的静刚度明显高于SA型号。

3. 主轴箱部件的模态分析

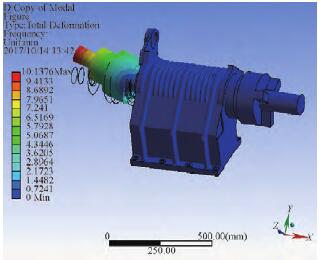

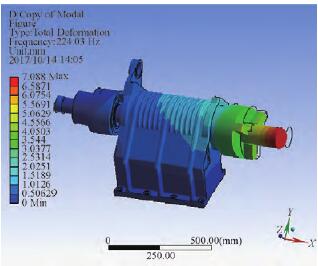

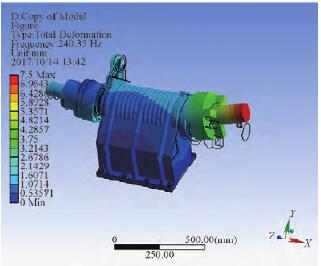

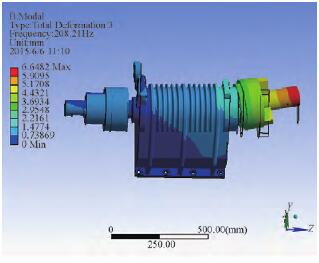

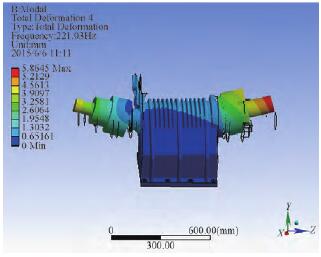

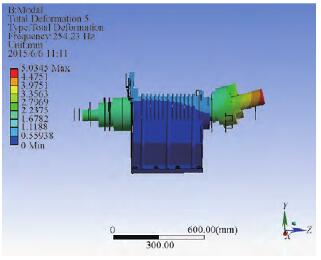

在相同约束条件下(约束螺栓孔),分别对N L502S A和N L502S C进行约束模态分析,分别提取对切削振动影响较大的几阶固有频率振型云图,其中图9~图11为NL502SA的结果,图

12~图14为NL502SC的结果。

图5 NL502SA 主轴箱变形

图6 NL502SC主轴箱部件变形

图7 NL502SC主轴箱变形

图8 SA与SC型号的静刚度对比

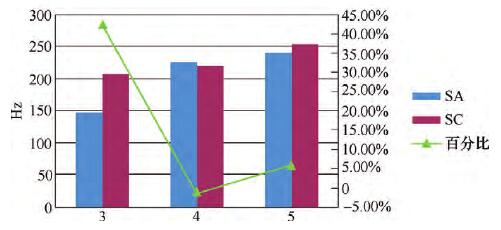

从模态分析结果可以看出,SA主轴箱部件固有频率低于SC,振型类似。其中第1、第2阶为带轮摆动,对加工振动影响较小,没有列举。第3~第5阶振型为卡盘和工件的摆动,其中卡盘和工件的摆动对加工的振动影响较大,对比如图15所示。

图9 NL502SA第3阶振型

图10 NL502SA第4阶振型

图11 NL502SA第5阶振型

图12 NL502SC第 3阶振型

图13 NL502SC第4阶振型

图14 NL502SC第5阶振型

图15 SA与SC型号模态对比

4. 主轴箱部件的动态特性

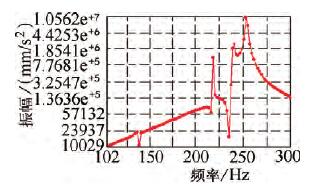

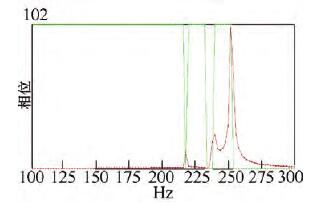

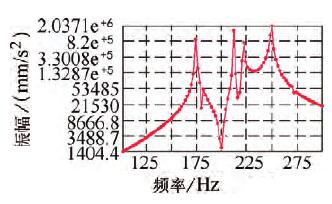

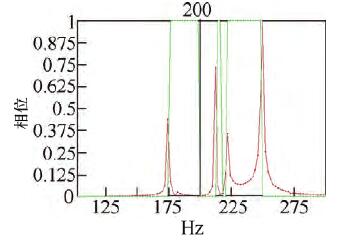

分析在相同约束条件下(约束螺栓孔),在距离卡盘端面150mm处施加切削载荷,主切削力为 1800 N ,径向力为 5 5 0 N ,并且分别对NL502SA和NL502SC进行谐响应分析,频率范围为100

~300H z,频率间隔为2H z,初始相位为0°。图16为NL502SA主轴箱部件的谐响应曲线,图17为相位变化曲线。

从图16曲线中可以看出 ,NL502SA主轴箱在215Hz、220H z、238H z和255H z时,振幅增大,并且从图17可以看出此时相位发生180°的变化,说明这些频率是结构的一些固有频率。N L502S C

主轴箱部件的谐响应曲线如图18所示,相位变化曲线如图19所示。

从上面的图18曲线中可以看出,NL502SC主轴箱在174Hz、214H z、222H z和254H z时,振幅增大,并且从图19可以看出此时相位发生180°的变化。说明这些频率是结构的一些固有频率。

图16 NL502SA谐响应曲线

图17NL502SA相位变化

图18 NL502SC谐响应曲线

图19 NL502SC相位变化

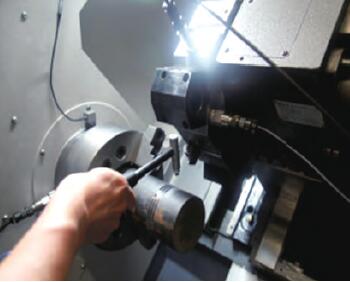

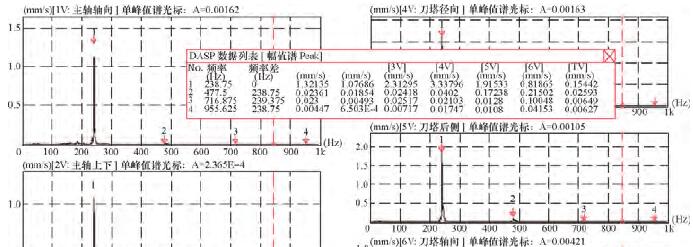

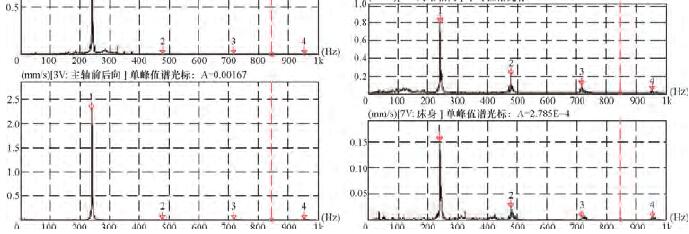

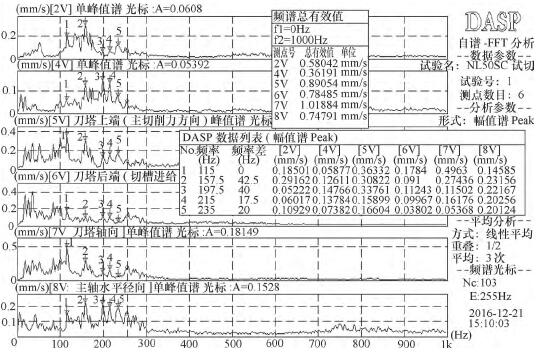

5. 机床切削振动测试

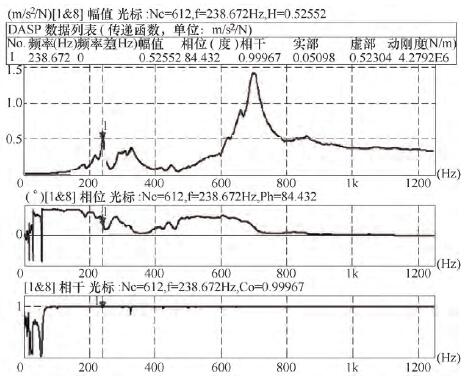

利用东方所DASP-V10振动测试分析设备对N L50机床进行振动和动刚度测试如图20所示。S A型号主轴端振动频谱如图21所示,从图中可以看出振动特征频率为238Hz。振动在主切削力方向的动刚度曲线如图22所示,从图中可以看出在238Hz处有明显的峰值,说明某一阶固有频率为238Hz。

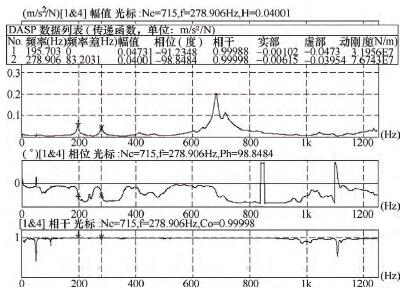

S C 型号主轴端振动频谱如图23所示,从图中可以看出无明显的振动特征频率。振动在主切削力方向的动刚度曲线如图24所示,从图中可以看出在195Hz、278Hz 处有明显的峰值,说明195H z

、278H z分别是结构的某阶固有频率。

从切削振动测试和频响函数测试发现,S A振动频谱中有明显的振动特征频率238Hz,而S C 系列没有;并且在 S A 系列的频响曲线中看到明显的固有频率238Hz,而SC系列固有频率为195Hz、

278Hz。

图20 NL50机床进行振动和动刚度测试

图21 NL502SA振动频谱图

图22 NL502SA频响曲线

图23 NL502SC振动频谱图

图24 NL502SC频响曲线

6. 结语

本文分别对NL50系列的SA和SC型号机床的主轴箱进行了静力学分析、模态分析和谐响应分析,并对机床进行了振动测试和频响测试,主要结论:

来源:

纽威机床设计研究院 (江苏苏州 100007) 卢强

北方自动控制技术研究所 (山西太原 030006) 左锋

纽威数控装备(苏州)有限公司 (江苏 100007) 朱军

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息