数控机床切削稳定性分析及实验研究

2020-7-14 来源: 陕西法士特集团公司 作者:卢刚

摘要:由于数控机床的切削过程有着极高的复杂性,以及零件加工轨迹的不确定性,使得其整个加工过程具有较为明显的繁琐性,为了提升整个数控系统的加工性能,需要注重对其加工中的切削稳定性进行分析。本文对数控系统的切削稳定性分析及实验研究进行了整合,以模拟实现研究作为机床不同进给切削中的稳定性控制要素,对两种型号的数控机床在切削稳定性上加以对比,进而研究数控机床在不同进给方向上存在的稳定性差别。以避免数控机床切削振颤、提高工艺参数的合理性。

关键词:数控机床切削;稳定性;工艺参数

0 引言

数控机床切削颤振是数控机床铣削的过程中所出现的震动现象,该现象会使数控机床的生产效率极大的降低,并且导致所生产的零件出现质量下滑的情况,同时导致刀具的磨损程度急剧增加。所以,在数控机床生产加工过程中,切削颤振现象会对机床的生产效率和加工质量产生极大的影响,因此对数控机床切削稳定性进行研究对数控机床的生产效率与质量提升有着重要意义。

1 、数控机床切削稳定性域图预测的重要性

数控机床切削稳定性域图预测可有效避免数控机床在切削的中颤振,并且已经得了较为广泛的利用,数控机床切削稳定性域图预测方法,所参考的数值是通过研究刀具切削中的频率变化函数来实现,由于该方法使用较为简单,因此获得较为广泛的应用。

此方法可以对铣刀的颤振稳定域进行预测,从而实现铣刀的刀尖频响函数和稳定域的测算。

2 、铣刀切削颤振的稳定域

本文在数控机床切削稳定性域图预测的研究中,采用了两台三轴立铣床,结合模态的测试与切削进行试验,通过对数控机床各角度范围进行振颤稳定域图预测,分析出数控机床在切削过程中的稳定性,通过对数控机床加工中主轴进给方向控制,确定其主轴运动中的轨迹,将对应轨迹运行区域作为整个机床加工运行刀具切削稳定性控制区域,以此作为整个机床加工运行中的关键性要素控制。

数控机床的再生效应可以使铣削发生颤振,由于加工工艺系统的容忍性在切削力的作用下可以使零件的表面留下颤振痕迹,这会导致下一组生产中零件的厚度产生变化,进而会使变化,如此循环下去会使震动更加强烈。

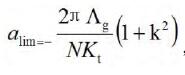

再生颤振效应表达式为:MX+CS+KX=准-1[h0+X(t-T)-X(t)],暂时设置公式为公式(1)。公式(1)中的:M、C、K 分别代表为系统质量、阻尼和刚度矩阵;其中,T 为刀齿切削周期,h 0为静态切削的厚度;准 为刀具和工件接触的区域频响函数矩阵,可以通过两个相互正交方向进行模态测试获取,一般情况下是数控机床的 X 与 Y 的方向,X(t)与 X(t-T)分别是现在与上一刀齿削周期刀具的位移和振动[1]。因此可以得出颤振稳定域临界切计算式 :

暂时设该公式为公式(2)。在该公式中 N 为刀齿数;Kt为刚度矩阵的系数;撰g与 k 为该方程式的求解过程量。

3 、数控机床的铣削颤振稳定域的分析

3.1 试验的准备

在数控机床铣削颤振稳定域的试验中,采用三轴立铣床,如图 1 所示,以此来分析数控机床切削的进给方向、主轴位置对铣削颤振稳定域的影响。

通过该试验可以得到刀尖频现函数,用加速度和力锤来采集卡型号,可以得到卡型号为 PCB086C03、Kistler8776A50、NI9233。在此项试验中所使用的模态测试软件是 Cutpro V9.3[2]。在本次实验的过程中,将圆柱螺旋立铣刀定为测试刀具,该刀具的直径为 D=12mm,齿数为 N=4,刀片的螺旋角度是 30°,刀具的悬长为 52mm。3.2 基于进给方向的铣削颤振稳定域图现将该机床的 X 的正反向设置为 0°,并以 30°为一个间隔,在设置结束后,要对刀尖进行测试,按照一个方向对其测试频响函数的数值,可以选择 12 个正数角度。

当稳定区域在 2830Hz、3571Hz、4535Hz 的频率的时候会出现比较明显的模态,并且在不同的进给方向下各个频响函数的数值的变化较大。以 3571Hz 的模态为案例,在 270°的方向下频响函数的幅度值为最小,为 791.9m/s2/N;300°方向的情况下,频响函数的幅度值为最大,为 1028m/s2/N。

该实验以铝合金 2A12 的铣槽为例,主轴的位置 Z=-250mm 时沿着不同角度的进给方向进行颤振稳定域控制。由于数控机床是不对称的,数控车床的稳定切深会随着进给方向的变化而产生变化,如果沿着 60°的方向,其最小值会是 0.92mm;如果按照 300°的进给方向,最大值会是 1.02mm。3.3 基于主轴位置的铣削颤振稳定域图通过改变数控机床 Z 的方向,分析主轴位置对切削颤振稳定域图的影响。

以 Z=-250mm、中间值 Z=0mm 和最高值 Z=250mm 三个位置为例。根据轴位置在最低位置时的稳定切深是 1.02mm,并且是在 360°的方向上时;当主轴位置在中间位置时稳定切深是 1.12mm,并且是在 120°的情况下;在主轴的位置在最高稳定切深是 1.60mm,并且是 0°方向[3]。

从数控机床的角度出发,如果主轴的位置在高处,悬伸就越小,刚性就会越高,这样,稳定切削区的区域就会越来越大。并且与稳定域图中的 300°处于对称的状态。

3.4 同类型数控机床颤振稳定域图对比

在同类型的数控机床中,试验选定第二台数控机床,并且使用第二台数控机床进行颤振稳定域图的预测,其对应的测试数据处理,是建立在第一次测量数据基础之上的,以其数据作为整个测量中的关键性对比要素,衡量数据对比关系中的切削位置变化。根据第二台机床所对应的z =-250mm、0mm、Z =250mm 所得出的稳定切深分别 为0.86mm、0.92mm、1.64mm。

由此可见,虽然两台数控机床在型号上是相同的,但是有设计、装配与使用方法的不同,会导致两台数控机床在切削的性能上会出现一定的差异。以0°方向的频现函数为例子,两台数控机床在各个数值上均会出现不同情况,因此在这种背景下,为了提升整体的机床加工稳定性,需要在机床加工过程中,对整个机床加工中的稳定区域分析对比,保障在稳定区域分析对比过程中,能够为整个加工精准性控制提供保障。

4 、数控机床的切削实验

在试验中表明,1 号机床在进行切削实验的过程中,刀具和其他工艺参数的数值相同。测试结果表示,颤振的稳定域图会不断的加深切深,一直到出现颤振情况为止,并且会使进给方向发生改变。当 D=12mm,n=4000r·min,F=300mm/min,ae=12mm 时其对应数据切削中采集到的切削稳定值振动发出的声音。由于该模式下的频率比较高,所以结合模态分析结果可以认定模态是来源于刀具的本身。所以刀具结构如果较为对称,那么能够发现在不同的进给方向模态的幅度值比较接近。

5 、结论

综上所述,在数控机床加工技术应用中,为了保障其切削稳定性,应该按照整个加工中的机床运行需求,对整体机床加工运行中的数据进行稳定性分析,在数据稳定性分析过程中,能够将对应机床加工运行的稳定区域明确,这样才能使整个机床加工技术应用的科学性能力得到提升。

通过本文的研究和分析,将借助不同的实验对比条件,将整个机床加工中的切削稳定区域进行分析,其对应的分析结果显示,当 Z=-250mm、中间值 Z=0mm 和最高值 Z=250mm 时,整个数控机床加工中的切削稳定性是最强的,因此,应该注重对该范围内的切削参数设置,保障其整体参数设置处理应用到现实加工生产中,能够为数控机床加工效率提升奠定基础,转变其原有的机床加工运行效能,实现机床加工的科学性控制。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息