模块化斜床身结构静动态性能研究

2020-9-2 来源:通用技术集团大连机床有限责任公司 作者: 吴慧敏

摘要 : 针对新型模块化数控车床产品,利用 ANSYS 软件对其整体铸造斜床身结构进行了静态和动态分析,并经过试验验证,为机床进一步的结构优化升级与批量生产提供了理论试验依据。

关键词 : 模块化; 整体式; 斜床身; 车床

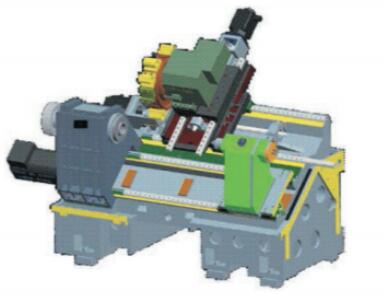

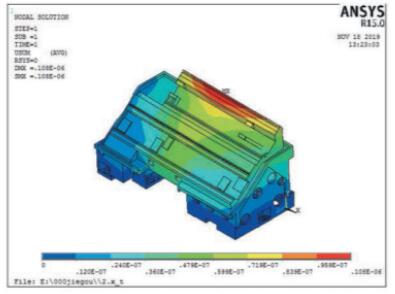

随着工业 4.0 兴起,制造业不断向智能制造方向转变。模块化机床是现代生产的一种新型模式。模块化系统定义为一种尽可能的通用的可替换的基本部件组合成不同形式机床品种的生产技术和组织计划方式。针对这一理念,以厂内新型模块化数控车床为例,通过静动态分析模块,分析了 40°整体式床身静动态性能,为实现精益生产提供了有价值的参考。该机床的 Pro/E 模型如图 1 所示。床身采用整体铸造成形,床身导轨 40°倾斜布局,有较大的承载截面,其他模块按照市场需求进行不同配置,可实现高精密、高效率和高可靠性加工。

图 1 模块化机床架构

1. 整体式斜床身有限元模型建立

床身作为机床承载载荷的基础,其性能非常重要。需要对其进行静力学分析,找出应力和变形最大的薄弱点,为衡量机床性能提供可靠的依据。

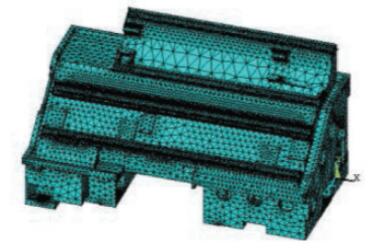

由于过渡圆角、螺栓孔及模型中的小孔对床身的质量及刚度不会产生大的影响,完全可以保证足够的计算精度,因此可以去掉这些特征。将 Pro/E 软件建立的床身模型导入 ANSYS中。设置床身材料为 HT300,密度为 7 300kg/cm3,杨氏模量为 1.43×1011Pa,泊松比为 0.26。采用四面体和扫掠网格划分,床身节点数为 341789 个,单元个数为 187 625。整体式斜床身有限元模型如图 2 所示。

图 2 整体式斜床身有限元模

2. 斜床身静力学分析

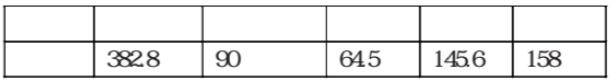

数控车床斜床身底部与地基固定,可以定义为全约束,主要承载载荷见表 1。上导轨面承载刀塔刀盘和滑板的共同质量,下导轨面承载主轴箱和尾座的共同质量。在工矿下,上下导轨均承受切削力的作用。

表 1 斜床身载荷参数(质量 :kg)

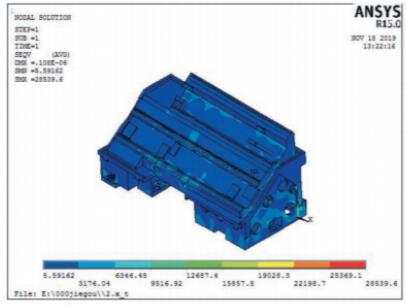

针对此床身 40°倾斜设计,从床身静态有限元分析可知,最大应力区域分布在床身背部一些筋板连接处,上下导轨应力很小,对实际加工几乎没有影响,床身最大应力为 28 540N,如图 3所示。

图 3 斜床身最大应力云图

最大变形位置出现在上导轨中间稍微靠左的位置,这与工况下导轨受到最大的力相吻合,此处正是加工工件时刀塔的位置。由于导轨倾斜40°,上导轨外侧部分承载力较大,但是其变形量最大只有 0.108×10-3mm,如图 4 所示,说明床身结构变形非常小,可以满足加工精度,确保加工质量。

图 4 斜床身最大变形云图

3. 斜床身模态性能分析

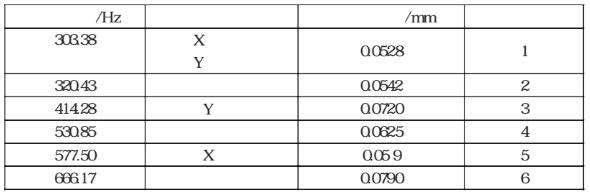

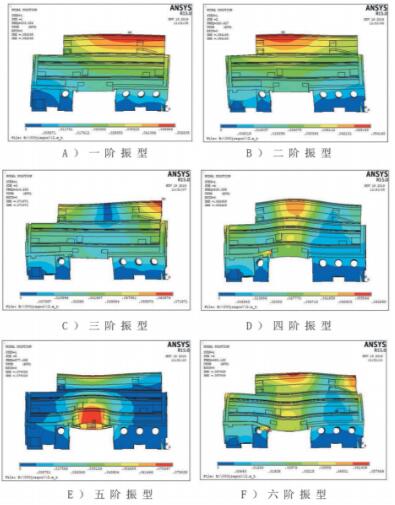

同样,按照图 2 结构进行网格划分有限元模型,运用 Block Lanczos方法计算模态分析结果见表 2。提取床身的前六阶振型如图 5 所示。

表 2 斜床身前 6 阶振型计算结果

图 5 斜床身前 6 阶振型

数据分析可得,床身振动的位移量范围约为0.052~0.079mm,对于加工影响不是很大,并且模态振动的固有频率最小为 303.38Hz。根据计算得到一阶临界转速约为 13 652r/min,而该机床最高转速为 4 000r/min,远低于临界转速,不会发生共振。说明该床身完全符合初期构想的技术要求。

4. 动态性能试验验证

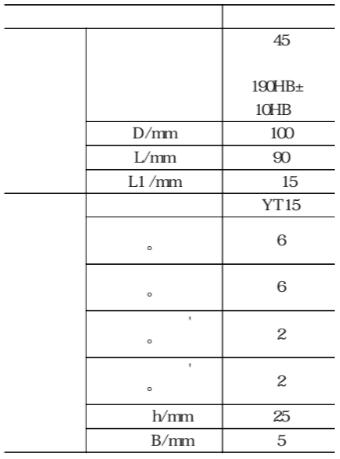

对于首台试制整体式床身数控车床,需要对其进行动态性能试验,检验其各项性能是否符合技术要求。同时为了验证计算的准确性,对该斜床身数控车床进行切削试验验证。按照国家标准 GB/T

9061—2007 和行业标准 JB/T2322.1—2002 要求,根据机床相关参数选择刀具和试件见表 3。试件装夹如图 6 所示。

表3 试验参数

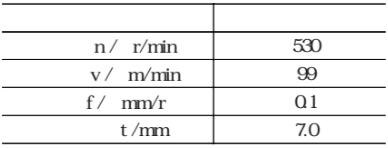

表4 实验切削参数

图 6 切削颤振试验

经过多次切削试验,得到切削参数见表 4。该机床最大切削深度可达7mm。并且试验中无切削颤振现象,工件表面无明显振纹,说明该机床的动态性能良好,验证了床身有限元分析的准确性。

5. 结语

本文运用 ANSYS 软件对新型整体式床身结构进行了静动态分析计算,证明床身最大应力区域分布在床身背部一些筋板连接处,上下导轨应力很小。最大变形位置出现在上导轨中间稍微靠左的位置,应力和变形数值都很小,验证了其强度和刚度的合理性。同时,得到了在切削中床身容易发生共振的频率范围,验证了整体式床身结构的合理性。通过实际加工试验验证,进一步证明了该床身结构的可靠和稳定。为该新型整体式斜床身的批量生产提供了理论和试验基础。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息