大型薄壁曲面车床旋压加工技巧

2020-11-5 来源:天津航天机电设备 天津航天长征火火箭 作者:师占根 黄忠宝 高显胜

摘要:薄壁曲面成形一般采用凸凹模,冷热拉伸成形,但针对大直径,特别是4m以上单件小批量加工曲面时,制作拉伸模具的成本高,需专用的拉伸液压机床设备,产品质量和生产周期受到很大影响,利用大型数控立式车床,制作三圆弧复合旋轮及工装,采用旋压快速成形加工技巧,大幅提高产品的质量和生产效益。

大型薄壁曲面的成形加工,特别是单件小批量生产模式,如在生产过程中,单纯采用传统凸凹模或胎具方法制作,模具胎具精度尺寸要求高,结构大,需专用的大型拉伸液压机床设备,导致成本高,生产周期长。我所生产众多型号的密封容器,顶部均为大型薄壁曲面,尺寸为4~5m,壁厚3m m,曲面伸度260~4 6 0 m m ,采用传统的方法存在以上问题,针对此难题,进行技术攻关,解决瓶颈,创新加工方法,利用大型立式车床,制作三圆弧复合旋轮及工装,采用旋压快速成形进行加工,极大的降低了生产成体,生产周期仅2~3h完成加工,现以我所生产的型号圆柱形密封容器顶部薄壁曲面生产为例,介绍生产加工方法及经验。

1. 典型工件产品介绍

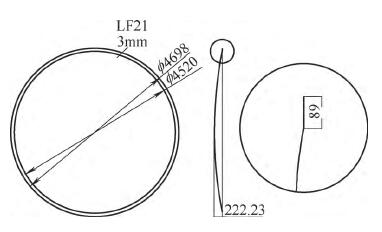

两用圆柱形容器的生产,其顶部和直径4 400mm的超大型薄壁曲面,壁厚薄,只有3mm,材料为LF21-0铝板,工件如图1所示,因达不到一定的批量,不适合采用模具胎具制作,加工难度高,针对这一难题,进行技术攻关,采用大型薄壁曲面车床快速旋压加工方法,交付产品。

图1 两用圆柱形容器顶部曲面

2. 薄壁曲面车床快速旋压

加工方法原理拉伸旋压成形主要依靠坯料沿半径方向上的伸长变形来实现毛坯弯曲塑性变形,过程中毛坯的厚度方向上外表面伸长量大于内表面伸长量,而材料表面由平面变为凹形球面,面积在不断增大,是它的主要变形方式。在成型过程中可以明显看到坯料球面的变化。

该超大球形曲面旋压加工方法是将一定厚度、延展性好的铝板周边固定在环形法兰工装上,要保证铝板与支承法兰紧固,法兰与铝板一起放置在大型立式车床平台上,提高到产品图样要求的高度,找正装夹。采用专用旋压装置,编辑球面圆弧曲线程序,等距补正的加工方案对铝板分层次循序渐进,快速旋转并向下按圆弧轨迹加压进给,实现球形曲面快速成形。

3. 工装设计

针对同一型号产品内外多种尺寸球形曲面的要求,经过研究,确定在超大球形封头旋压加工过程中,需要设计通用工装,实现平台化标准,即范围相近并小于工装可选用,统一支撑工装,节约加工成本。

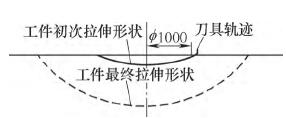

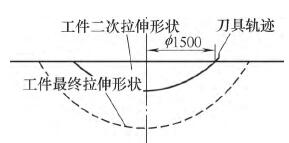

(1)支撑工装设计及材料装夹定位 材料铝板需固定在直径符合的工装支撑法兰工装上,工装起固定和支承作用,向下旋压。旋压过程中采用编写程序,偏移Z 轴仿形加工的加工工艺方法。即材料中心最先成型,逐渐向边缘扩展,如图2、图3所示加

工艺方法。

图2初次拉伸

图3二次拉伸

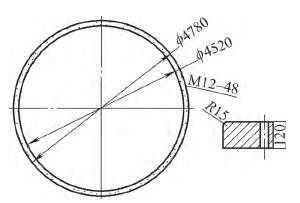

设计支承工装圆环状,材质为Q235,直径为4 520mm,圆环宽度为130mm,高度120mm,圆上均布制作48个M12的螺纹孔,以便于平整均匀紧固压紧毛坯铝板,避免旋压拉伸边缘产生拉伸变形褶皱现象。支撑工装如图4所示。

图4支撑工装

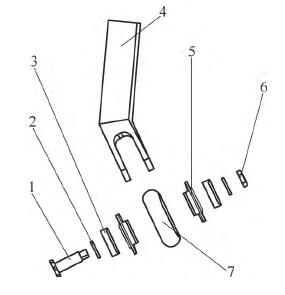

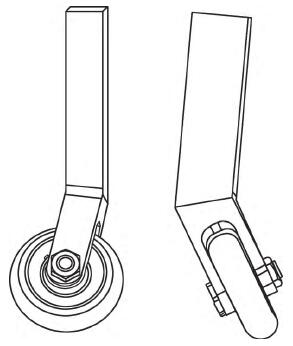

(2)设计制作立式车床专用旋压刀杆 使用的旋压装置为采用滚轮向铝板施压的装置,根据向铝板加压的情况,设计轮子的直径为140mm,铝板材料LF21-O易延伸,但表面硬度低,为了避免在拉伸过程中内表面出现压痕,影响表面粗糙度,同时,有效避免多次旋压后内表面表面积增加,导致产品中心出现褶皱现象,轮子材料采用非金属聚氨酯制作。并制作滚轮安装在刀架上的辅助装置滚轮架,滚轮架为保证良好的性能,采用45调质钢整体加工成形,滚轮架装夹柄截面设计为平行四边形,并倾斜37°,装夹后自然形成8°~10°的螺旋切入角,使加工过程更容易切入,更加平稳。滚轮旋压装置结构、装配如图5、图6所示。

图5旋压刀杆结构分解

1—心轴 2—挡圈 3—轴承 4—刀杆 5—轴承座 6—螺母 7—旋压滚轮

图6旋压刀杆装配

4. 分层旋压拉伸加工

工件加工的具体步骤如下:① 将已拼焊完成的厚3 m m 、 直径约 5 m 的铝板 ,固定在支承工装法兰圆环上,用4 8 个 M 1 2 螺钉紧固,压紧过程中保持,边缘平整。②旋压的滚轮装置安装在刀架上,滚轮方向保证垂直于机床台面,以中心对刀。③在旋压加工时采用由边缘向中心进刀方式,采用 较 大 的 切 削 速 度 3 0 0 ~ 5 0 0 m/m i n,进给量2~5m m/r,提升加工效率。④编制球面圆弧曲线程序,确定球面半径为工件最终值,保持球面半径不变,采用Z向偏移的加工步骤,多次循序渐近,旋压拉伸成形,圆弧深度留3m m精整加工量,如图3、图7所示,完成精加工。注意:根据材料延展率、产品直径和旋压拉伸深度、壁厚等确定拉伸深度和每次刀具轨迹的大小。保证材料旋压拉伸过程中均匀受力,避免局部加工硬化。⑤松动紧固螺钉,释放应力,减少变形回弹,再次紧固螺钉。⑥精整加工时,保持球面半径不变,旋压拉伸深度为3 m m ,同样的加工轨迹,采用1.5m m/r进给量,一次成形,如中心退刀时反弹量大于1mm,再次精整加工。⑦切割球面曲线最大外圆成形,拆卸工件各工装。

图7加工过程

在整个加工过程中,始终以分层次循序渐近的操作原则,使被加工材料能够充分均匀的延展拉伸,使材料拉伸点达到均衡状态,以确保拉伸过程中不会因过渡拉伸造成加工硬化和材料局部超出延展率破裂现象,加工完成后表面形状误差小于1mm,表面保持光滑无任何划伤。加工中,可针对毛坯材料,旋压滚轮材质可采用工具钢、铝青铜、尼纶和聚氨脂等。加工后工件实物如图8所示。

图8加工后工件实物

5. 经济效益分析

采用旋压加工两用容器超大球形曲面,与其他加工方法相比,不需制作专用模具,成本极低,至少节约经费30万元,节省生产周期>3个月,而且加工工序少,不需要专用的热处理去除应力,外形尺寸精度能达到GB/T1804-m要求,表面质量好,产品顺利交付。在共享平台化支撑环基础上简单增加过渡环,实现了众多型号不同尺寸球形曲面的加工。

6. 结语

旋压加工超大薄壁球形曲面是一种创新工艺方法,对于大型、薄壁的铝合金封头有积极的推广作用,它基本方法是将薄壁、延展性好的铝板周边固定在环形法兰工装上,在机床工作台上垫高装夹固定,用专用设计制作的滚轮装置旋压,对铝板分层次循序渐近,旋压拉伸,实现球面形状。该法具有优越的经济性和实用性,具有加工变形力小、节约原材、工序少、成本低和生产周期短等优点。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com