普通车床提高不锈钢加工成品率的技巧

2023-1-4 来源:四川省攀钢(集团)工程技术有限公司 作者:周德华

摘要 : 炼铁厂煤化区域化产系统多使用的低温泵系多为多级水泵类,低温泵轴的精度高,外径公差小,表面粗糙度要求高。其材质为316L 不锈钢,是精度高、加工难度高的不锈钢细长轴,在普通车床切削加工相当困难,在车削过程中很容易报废。为解决加工中的技术难题,需从以下几个方面对不锈钢细长轴加工辅助机具进行改进。

关键词 : 细长轴车削 ; 跟刀架 ; 车床尾部顶针 ; 车刀

炼铁厂煤化区域化产系统使用的低温泵系多为多级水泵类,轴的长度 L =1237mm,最大直径 D = 30mm,L /D = 1237/30 = 41.23,按车工工艺标准轴的长度与直径之比大于 20 倍以上的称为细长轴。低温泵细长轴的精度高(外径公差 0.02mm,表面粗糙度 1.6μm),并且材质为 316L,此材质难于加工。在普通车床切削加工相当困难,细长轴在车削过程中很容易报废,为解决加工中的技术难题,经研究传统加工方法、历来的经验,从以下几个方面对不锈钢细长轴加工辅助机具进行改进。

1. 不锈钢材料的车削特性

在机械加工行业中,为了保证车削的质量和提高工作效益,首先应该熟悉和掌握被车削材料的各种性能,以便选择切削工艺和刀具,不锈钢材料的车削特征表现是 :

(1)塑性大,韧性高,切削变形大,相应的切削力与切削热也大。

(2)导热率低,约为普通钢的 1/2~1/3,切屑带走的热量少,因此车刀的温度很高,车刀快速损。

(3)粘附性强,车削时切屑在刀尖上容易产生积屑瘤,工件不易获得较好的表面粗糙度。

(4)加工表面容易产生冷硬现象加剧车刀磨损。由于韧性大,切屑不易折断与卷曲,容易堵塞切屑流出。

2. 改进方案

针对不锈钢材料性能与车削加工困难和特点,从以下几个方面进行改进。

(1)刀具材料选择。首先选用硬度高,抗粘附性能好,强度好的刀具材料,如 TW1/YW2 硬质合金刀片,有较好的韧性,能承受较大的冲击力与切削力,而且抗拒粘附性能也较好。

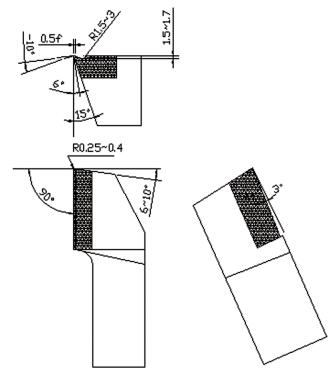

图 1 车刀角度示意图

(2)车刀几何形状的选择。加大外圆车刀的前角,车削钢件车刀的前角为 5° ~8°左右,车削不锈钢车刀的前角加大约为 10° ~15°,如图 1所示。前角增大使切屑卷曲产生足够的容屑空间,使切屑排除流畅。但是为了切削轻快加大了前角,会影响车刀的受力强度。为了增强车刀刃口位置的强度,采取磨有 0.5~0.8mm 的倒棱办法来补偿车刀刃口的强度。

(3)切削速度的选择。不锈钢细长轴的刚性差,所以切削速度不能太高,30~60m/min,普通钢可高一些。

(4)冷却润滑剂的选择。不锈钢韧性大,难以切削,要选用抗粘附性与散热性好的冷却润滑液,降低切削力,从而提高了切削质量与刀具的使用寿命。

3. 跟刀架的改进

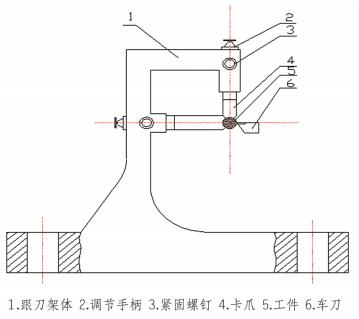

车床跟刀架是径向支撑旋转工件的辅助装置 , 加工时 , 与刀具一起沿工件轴向移动。两卡爪跟刀架的结构 : 跟刀架(见图 2)由跟刀架体、调节手柄、固紧螺钉、卡爪组成。跟刀架主要在车削细长轴与长丝杆时使用,跟刀架体是固定在车床大拖板上,跟随在车刀的后面,车削时工件受到车刀的切削力,工件将产生变形时,跟刀架的卡爪紧贴住工件,起着控制工件变形的作用,从而可以提升工件的形状精度和表面粗糙度。

图 2

常规车床加工使用的跟刀架只有两个卡爪,从跟刀架的设计原理来看只需两个卡爪就可以满足要求,车削时车刀给工件的切削力 P。

工件的表面就贴在跟刀架的两只卡爪上,但是在车削的过程中,细致观察手握手柄,感受到工件有振动,分析其原因是 : 工件本身存在向下的重力 Q,工件也免不了有些弯曲。当车削时,工件转动中由于离心力的作用,工件时而离开卡爪,时而接触卡爪的现象。这种振动现象对细长轴的加工精度有很大的影响,车出来的轴产生竹节形两头大小不一致,还形成锥度的外圆表面光洁度较差,因而车出来的轴不能使用,只好报废。

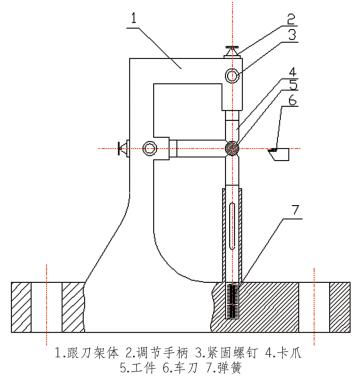

为了解决工件的振动现象,需对跟刀架进行改进。把原来的两卡爪跟刀架改为三卡爪跟刀架,如图 3 所示。

图 3

使用改进后的三卡爪跟刀架车削时,上下左三个方向受到三个卡爪的控制,右方向有车刀抵住,这样工件在上下左右都不能振动,消除了工件振动现象,使细长轴能稳定顺利地进行车削加工,加工精度表面粗糙度与锥度误差基本上能达到图纸上标注的技术要求,加工件的成品率达100%。

4. 车床尾部顶针的改进

在车削加工细长轴时,细长轴本身刚性较差,车削时如果装夹不当,很容易因切削力及重力作用而弯曲变形,产生振动,从而使精度降低,表面粗糙度变差。所以需对车床尾部顶针进行必要的改进。

顶针是车削轴类工件特别是车细长轴时不可缺少的部件,安装在车床尾架上。顶针的作用是在夹紧工件时,从车床尾部将工件顶住一端,以便实现车削工艺。

普通顶针在轴线方面从车床尾部将工件顶住固定后,没有伸缩调整的余地,在车削过程中由于工件受热产生热变形伸长,根据热变形伸长公式 :

L =alt

式中,L 为工件热变形伸长量(mm);a 为材料热膨胀系数,钢 a =11.50×10;l 为工件的总长度(mm);t 为工件升高的温度。

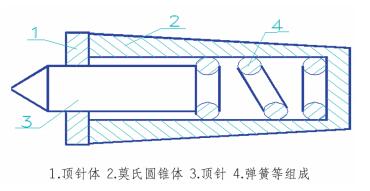

从上述公式中可以看出伸长量与工件的长度,工件热膨胀系数与工件的温升有关。在车削加工短轴类零件由于热变形伸长量小,工件刚度不易变形弯曲,可以不必考虑。但是车削加工细长轴零件时,由于工件长度大,热变形伸长量大,刚度低。如果顶针固定后没有伸缩调整的余地,工件就会被顶弯,车削加工就很难进行,也容易出废品。为此将普通顶针改进为弹簧顶针(如图4 所示)。

图 4

改进后的弹簧顶针的结构由顶针体、莫氏圆锥体(与车床尾部架套筒相配合)、顶针、弹簧等组成。

使用改进后的顶针在车削过程中,当工件受热变形时,工件推动顶针弹簧被压缩补偿了工件的伸长量,这样就不会顶弯,从而保证了车削加工的顺利进行。

5. 结语

经过生产实践证明,通过跟刀架与车床尾部顶针的改进,有效地解决了不锈钢细长轴车削时的振动现象,补偿了热变形伸长量,有效地控制了细长轴的弯曲度,保证了车削加工的顺利进行。

通过车刀的材质与几何形状的改进,以及切削速度与冷却润滑液的合理选择,使切削轻快。使用大前角车刀适用于不锈钢细长轴的粗车与半精车,比原来提高功效 3 倍左右,车削加工非常顺利,提高了加工质量与效率,延长刀具使用寿命,工件尺寸精度与表面光洁度能达到技术要求。

在数控技术横行的时代,普通机床在制造行业也是必不可缺的,世界流行的各大名车、名表都还保留着传统的纯手工制作。谨以此文为广大同行借鉴交流,笔者水平有限如有不当之处还敬请批评和指正。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com