以车代磨为模具行业带来新技术变革

2023-3-10 来源:达诺巴特集团 作者:-

在模具行业,硬质合金材料经常用于冲压、拉伸和挤出模具。由于硬质合金材料具有极强的耐磨性,且这些模具具有复杂的轮廓,需满足极高的轮廓精度和表面光洁度,因此传统上采用磨削工艺,由专用的金刚石砂轮磨削完成。然而,制造商不断面临降低成本、提高质量和提高效率等多方面的挑战。事实证明,高精度硬车削(以车代磨)有助于实现这些目标。

高精度车削是一种非常柔性的工艺。它设置简单,换型容易,可以在一次装夹中完成内孔和外圆的车削加工,有利于减少累计误差并提高零件精度。同时车削加工具备更高的金属去除率,也就意味着可以提高效率。然而,它最大的优势是可以便捷地加工复杂的零件轮廓,不同的零件轮廓形状可以通过

CNC 程序,使用多轴插补的方法,由超精密机床精确生成。而在磨削的情况下,通常需要多次设置才能加工完成复杂形状的工件,对于特定砂轮形状进行加工的每个轮廓都需要更换砂轮。因此就小批量加工而言,这会显著影响加工效率。现在,通过具有极佳动态刚性和超高精度的车床以及新型金刚石刀片,可以实现硬质合金零件(以车代磨)的柔性制造工艺。

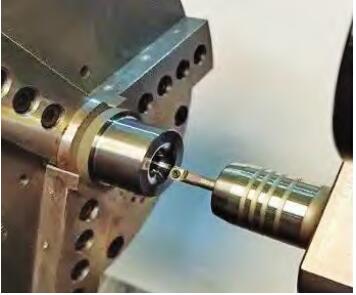

图 1 在汉布雷格 MikroTurn 100 车床上车削加工硬质合金拉伸模

全静压技术的超高精度硬车床

为了实现这种柔性制造工艺,拥有一台超高精度硬车床是必须的。最佳的机床和创新的刀具是成功将硬质

合金车削到与磨削相同精度的关键。通常,硬质合金材料的硬度值可达 80 HRC, 而淬火钢的硬度范围一般为58 ~ 65 HRC。

加工更高硬度的硬质合金需要远高于淬硬钢的切削力。较高的切削力会导致机床导轨和主轴轴承会承受巨大的回推压力。由于有限的减震特性,在传统精密车床上这样的力会导致严重的震动,同时会导致导轨过早磨损,这会引起一系列的问题,诸如尺寸保持能力、轮廓精度和表面粗糙度,且会加快刀具磨损。

走近汉布雷格

荷兰制造商汉布雷格机床公司(Hembrug Machine Tools)为西班牙达诺巴特(Danobat Group)机床集团成员之一,专门从事高精度硬车床的开发和制造。此外,他们还拥有车削亚微米级精度要求硬质合金工件的丰富经验。50 多年前,公司摆脱了传统车床的生产,开发了以静压技术为核心的,包括静压主轴和静压导轨的超精密车床,以满足用户日益提高的质量要求。

图 2 最新设计的第三代全静压 Hembrug MikroTurn® 100 超精车床

Hembrug Mikroturn® 系列机床的主轴和导轨均采用这种“内部”开发的静压技术。事实证明,它优于当今市场上的所有其他类型的主轴和导轨系统。该机床提供了卓越的阻尼特性以及高动态刚度,与速度无关,这对于最小化刀尖的振动是非常有必要的,而减少振动对于表面粗糙度和延长刀具寿命至关重要。

同时由于导轨副之间或主轴轴承之间没有金属与金属的接触,因此无磨损,可以降低维护运营成本并长久保持机床的精度。

与传统的精密车床相比,这种以静压技术为核心,以天然花岗岩为床身的机床,无疑投资成本更高。但是由于其固有的稳定性,我们得以持续稳定获得满足精度要求的零件,与此同时刀具寿命更长,调整时间更短。最重要的是,工件质量与磨削相当。

如何选用刀具

除了这些对机床的基本要求外,还必须使用合适的刀具。近年来,这一领域有了更多进展,从而改善了硬质合金的可加工性。只有最坚硬和最耐磨的刀具才能加工硬质合金,目前金刚石类刀具已经具备这个能力。现在有许多不同类型的金刚石刀具,我们建议使用最新开发的无粘结剂 PCD 刀片。它们比单晶金刚石型更耐磨、更坚韧。新型 PCD刀具寿命显著延长、表面粗糙度更好,从而增强了尺寸精度控制能力。这些刀具的出现使硬车削成为一种更加可行的加工工艺。

图 3 车削后油石超精,可实现工件表面粗糙度R a0.02 μm

硬车与超精技术的结合

硬质合金的粘合剂含量、硬度、耐磨性和粒度等,都对其可加工性产生影响。合金晶粒尺寸越细,可获得的表面粗糙度的精度越高。对于粗晶粒且要求表面粗糙度的精度较高的产品,Hembrug 提供可集成磨削主轴或超精绗磨的方案。Hemburg 独家提供的“Kombifin 超精磨削选件”,零件表面粗糙度可达 R a0.02 µm。在一台机床上结合硬车加工和超精加工,显著提高了精度和灵活性。通过这种方式,无论晶粒大小如何,用户都可以在表面粗糙度和表面质量方面获得更加出色的结果。

在全球范围内有许多 Hemburg Mikroturn® 机床用于硬质合金成型工具的精加工。在最近一次应用中,Hembrug再次证明了硬车削工艺的实力,这是一个含有 12% 钴粘结剂的直径 150 mm 拉伸模具。我们的工程师能够以0.2 mm 切削深度加工该模具,总循环时间为 30 min。而同一零件的如果采用磨削的方式,则需要 8 h。

图 4 拉伸模加工精度相同的情况下,硬车 30 min 内完成,而传统的磨削工艺需要 8 h 才能完成

该用户正在寻找一种在不牺牲零件质量的前提下更高效的加工方法。使用 CVD 金刚石刀片,刀具寿命长达2.5 km,而使用 PCD 刀片,刀具寿命甚至可以达到 4 km,表面光洁度为Ra0.2。

尽管硬车削可以采用干式加工,但使用冷却液(空气或切削液)通常更有益。有了冷却液,排屑更顺滑,从而最大限度地减少进入工件的热量。冷却液的使用还有助于提高工艺的稳定性。

拥有一种灵活的加工方法,如以车代磨加工,能够生产出高质量的硬质合金模具,并保证磨削质量。尤其在小批量生产中,以车代磨工艺,轮廓复杂的零件更易生产,换型时间快,调整时间短,这意味着成本更低,错误更少且交付周期更短。无论生产什么样的工件,都会带来巨大的竞争优势。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com