数控卧式车床自动化上下料及对刀系统的设计

2023-3-28 来源:力劲精密机械(昆山)有限公司 作者: 董凤龙

摘要:针对数控卧式车床加工小型回转体零件这一需求,设计了自动化上下料系统,并增加全自动对刀仪功能。 介绍了自动化上下料及对刀系统的总体设计,分析了主要配置和技术难点。 这一系统可以大大缩短小型回转体零件的加工节拍,提高生产效率和经济效益,并保证产品的一致性。

关键词:车床 自动化 上下料 对刀 设计

1、设计背景

中国制造的核心是智能制造,机械制造业的发展趋势是自动化技术,可以助推制造业效率的提升。 而数控机床是制造业的工业母机,数控机床自动化是智能制造发展趋势中必不可少的一环,许多大中小微企业也越来越重视。 为加快实现智能工厂与数字化车间,资金雄厚的企业每年都会引入自动化生产线。 小微企业由于资金相对有限,对产品的净利润要求较高,对单机自动化需求也更为迫切。 而零件的加工节拍是所有企业都要面对的问题,对于小型零部件的加工尤为重要,单品本身利润就很低,如果没有数量上的优势,企业很难获取利润,在同行业竞争中也很难生存,由此笔者设计了一数控卧式车床自动化上下料系统。

2、系统总体设计

基于数控卧式车床 LT-6 型号,笔者设计了一套自动化上下料及对刀系统,实现单机自动化生产加工,使零件加工能够完成上料、加工、下料的自动化生产过程,满足客户对生产的需求,提高加工效率。加工零件参数中,直径为 25 mm,长度为 50 mm,材质为45号钢。

零件的加工类型为外圆及镗孔精加工。

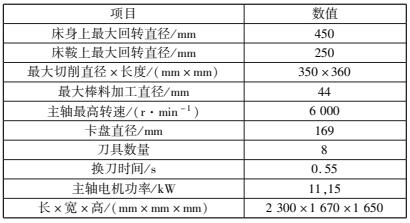

数控卧式车床 LT - 6 型号适合小型回转体零件加工,配置发那科系统,二轴联动,半闭环控制。 该设备基本参数见表 1。

表 1 数控卧式车床 LT - 6 型号基本参数

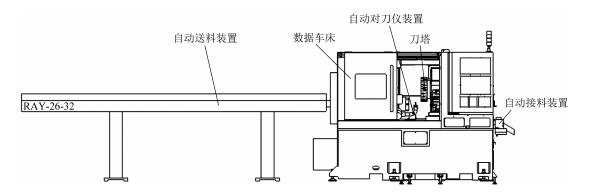

基于产品零件及实际生产需求,确认设备结构布局,这一数控卧式车床自动化加工系统由数控卧式车床、自动送料装置、自动对刀仪装置、自动接料装置构成,如图 1 所示,一次上料完成零件批量化生产。

▲图 1 数控卧式车床自动化上下料及对刀系统

3、主要配置

(1) 自动送料装置。 布置在数控车床左侧,送料口回转中心对准机床主轴通孔回转中心,根据零件形状,采用某厂家的一款自动送料装置。 自动送料装置参数中,棒材直径为5~ 26mm,棒材长度为3000 mm。

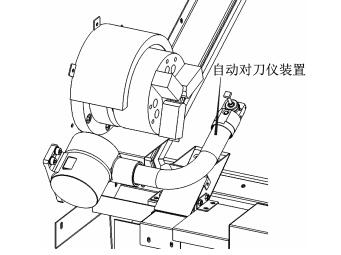

(2)自动对刀仪装置。采用马波斯全自动对刀仪,接触式刀具测头,对刀臂由电机驱动,可自动摆动到测量位置,快速地确定刀具的尺寸和位置。 对刀仪主要参数中,重复定位精度为 0. 005 mm,对刀臂转动时间为 3 s,对刀臂摆动角度为 90°。 装置由数控系统控制,节省了人工对刀的耗时,适用于大批量生产和高水平自动化场合。 自动对刀仪装置布置于数控车床工作区域内,安装在主轴箱体上,自动对刀仪装置安装位置如图 2所示。

▲图 2 自动对刀仪装置安装位置

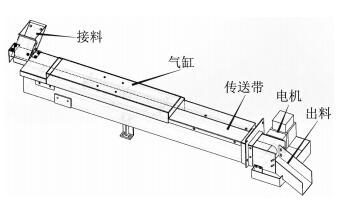

(3) 自动接料装置。 该结构安装在卡盘下方,由接料道、气缸、传送带、电机、出料道等组成。 气缸控制接料道左右移动,不接料时在左侧位置,上方配有挡屑板,接料时移动到右侧,将加工好的零件导入传送带上,气缸双向位置配置有行程到位检测装置,传送带由电机控制转动。 自动接料装置如图 3 所示。

▲图 3 自动接料装置

4、系统循环动作

将一定数量的棒料放入自动送料装置上,启动加工程序,自动送料装置将棒料推入机床,通过中空油缸、中空拉杆、中空卡盘,直至刀盘上由切断刀位完成定位,卡盘夹紧,刀塔加工,零件切断时气缸带动接料道向右侧移动,零件再经传送带至出料口,气缸复位,完成一次循环动作,直至尾料被自动送料装置抽回,然后进行下一根棒料的加工。

5、技术难点

技术难点主要集中在三个方面。 第一,棒料在送入机床内部时如何防止下沉。 第二,在棒料高转速下如何防止颤动。 第三,零件如何准确落入接料道内。在实践摸索过程中,只要做好三个方面的工作就可以避免这些问题的发生。 第一,在油缸端及卡盘端或拉杆内安装衬套,可以有效防止棒料下沉,能有效从卡盘内孔中伸出。 第二,防止颤动需要控制好送料装置的回转中心与主轴回转中心在一条直线上,尽量保证其同轴度。 第三,当工件在切断时,影响下落位置的因素主要有主轴旋转时零件所产生的离心力,以及零件切断时所承受的切削力,在切断加工时可以调整适当的加工参数,如主轴转速、进给量、吃刀量等,然后再控制好切削液流出刀盘的流量大小,这样就可以抵消大部分的离心力和切削力,使零件能够准确落入接料道内。

6、实物样机

为验证该自动化上下料及对刀系统是否满足使用要求,最终制作实物样机,如图 4 所示

▲图 4 自动化上下料及对刀系统实物样机

对棒料进行循环加工,批量加工,动作顺畅,稳定性良好,可以有效实现单机自动化生产。

7、结束语

所设计的自动化上下料及对刀系统原理清晰,动作合理,性能稳定,可以实现小型回转体零件批量自动化加工。 这一系统能够使企业提高产量,提高效益,减少工人作业强度,并且可以为同类型数控卧式车床自动化设计提供借鉴。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com