普通车床电气线路的PLC改造

2023-8-10 来源:江苏省苏州市吴中技师学院 作者:焦唯真

摘要:主要阐述了对于普通车床电气线路的 PLC改造,分析了传统继电器电气线路的弊端,以 及 对 其 进 行 PLC改造的目的及意义,详细阐述了利用 PLC改造车床电气线路的步骤和改造结果。主要以 CA6150车床 为例,利用三菱 FX2N 系列 PLC对其进行改造。

关键词 :三菱 PLC;CA6150车床;梯形图

0引言

车床作为机械加工中的重要设备,在机械加工作业中一直起着至关重要的作用,但是传统继电器线路面对长期的加工作业,受工作环境的影响,会逐渐老化或损坏。此时设备的损坏以及维修,都会对于机械加工造成一定的影响。为解决这些问题,可以采用 PLC 改造车床的传统继电器线路。相比之下,继电器线路体积大,触点有限,线路复杂不易维修,而PLC 可以克服上述继电器线路的缺点。合理的利用 PLC 改造,可以拓展车床的使用功能,减少维修,提高工作效率。CA6150车床 作 为 一种常见车床,本文以其为例讨论 PLC 对于普通车床电路的改造。普通车床电气线路的 PLC 改造应最大限度地满足机械生产需要和机床控制要求,充分发挥 PLC 的功能。因此,在进行改造前首先要先深入了解机床的工作过程,分析其工作方式,从而了解该车床的控制要求。再根据控制要求进行相应的 PLC 改造,并在改造过程中分析是否可以加以改进,或在改造过程中留出改进余地,方便后续的升级改造。

1、CA6150车床的主要结构和运动形式及其工作原理的分析

1.1 主要结构和主要运动形式

1.1.1 主要结构

车床是一种应用极为广泛的金属切削机床,其主轴水平放置,是属于卧式车床的一种,能够完成车削外圆、内圆、端面、螺纹、切断及割槽等机械操作,主要由床身、床座、主轴箱、溜板箱、进给箱、刀架、挂轮架、丝杠、光杠、卡盘和尾架等组成。

1.1.2 主要运动形式:

(1)主运动:主轴通过卡盘或顶尖带动工件的旋转运动。主轴电动机选用的是三相笼型异步电动机,不进行电气调速,而采用齿轮箱进行机械有级调速;车削螺纹时要求主轴有正反转,这个一般由机械方法实现,主轴电动机只做单向运转;主轴电动机容量不大,可采用直接启动。

(2)进给运动:刀架带动刀具横向或纵向的直线运动.进给运动也由主轴电动机拖动主轴电动机的动力通过挂轮箱传递给进给箱来实现刀具的纵向和横向进给。

(3)辅助运动:刀架的快速移动、尾架的纵向移动、工件的夹紧与放松、加工过程的冷却。刀架的快速移动由刀架快速移动电动机拖动,可直接启动,不需要正反转和调速;尾架的纵向移动和工件的夹紧与放松均由手动操作控制;加工过程中的冷却由冷却泵电动机控制,冷却泵电动机和主轴电动机要实现顺序控制,不需要正反转和调速。

1.2CA6150车床继电器控制电路的原理分析

对车床电路进行 PLC改造之前,需先行分析原车床电气线路的工作原理,以达到满足其控制要求的目的。根据车床的主要运动形式来看,在CA6150型车床主电路中,主要控制了3台 电动机,分别为:主轴电动 机M1、冷却泵电动机M2、刀架快速移动电动机 M3。这3台电动机的通断主要通过控制电路控制,此外控制电路中还有照明及显示电路和保护电路,以下是各电路的原理分析:

(1)主轴电动机 M1的控制:M1通过接触器 KM1线圈的得电与断电控制,KM1线圈的得电与否由按钮 SB2和SB1控制:按下启动按钮SB2时,KM1线圈得电,同时KM1自锁触头闭合、KM1主触头闭合,主轴电机 M1得电连续运转;按下停止按钮SB1,KM1线圈失电,同时KM1自锁触头断开、KM1主触头断开,电动机 M1失电停转。

(2)冷却泵电动机 M2的控制:M2通过接触器 KM2线圈的得电与断电控制,因为 M1与 M2为顺序启动的关系,所以 KM2线圈的得电与否通过冷却泵开关 QS2与KM1的辅助常开触头共同控制:当按下主轴启动按钮SB1,KM1线圈得电,KM1辅助常开触头闭合后,再操作冷却泵开 关 QS2,KM2线圈得电,同时KM2主触头闭合,冷却泵电机得电运转;当 M1停止运转或操作冷却泵开关 QS3时,KM2线圈失电,同时 KM2主触头断开,M2失电停转。

(3)刀架快速移动电动机 M3的控 制:M3通过接触器 KM3线圈的得电与断电控制,KM1线圈的得电与否由快速移动按钮 SB3控制,由于快速移动不需要连续运行,所以刀架快速移动电路无自锁触点:按下快速移动按钮SB3,KM3线圈得电,同时 KM3主触 头 闭 合,刀 架 快速移动电动机 M3得电运转;松开SB3,KM3线圈失电,同时 KM3主触头断开,M3失电停转。

(4)照明及显示控制:①照明灯EL:由照明开关SA控制②主轴电机指示灯 HL1:由 KM1辅助常开触点控制③刀架快速移动指示灯 HL2:由 KM3辅助常开触点控制④冷却泵指示灯HL3:由KM2辅助常开触点控制

(5)保护环节:继电器 FR1实现主轴电动机 M1的过载保护,继电器 FR2实现冷却泵电动机 M2的过载保护。

2、PLC对车床的改造

PLC对于车床电气线路的改造,是在保留主电路的基础上对于控制电路进行改造,并保证满足车床的运行要求,在此基础上不改变原控制系统的操作方法,各电气控制元件作用与原继电器线路相同。根 据 需 求,本文选择三菱 FX3U-48MR型PLC。该PLC成本低、体型小并且安装方便,可以很好地满足设计要求,并且拥有进一步的升级改造能力。

2.1I/O分配表

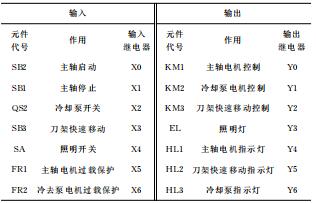

根据上述分析可以得知,输入信号共7个,分别为:主轴启动按钮SB2、主轴停止按钮SB1、冷却泵开关 QS2、刀架快速移动按钮 SB3、照明 开 关 SA、热继 电 器 FR1好热继电器 FR2。输出信号 共 7 个,分 别 为:主轴电动机控制接触器KM1、冷却泵电动机控制接触器 KM2、刀架快速移动电动机控制 接 触 器 KM3、照 明 灯 EL、主轴电动机指示灯HL1、刀架快速移动指示灯 HL2和冷却泵指示灯 HL3。由此可以做出I/O 分配表,如表1所示。

表1 I/O分配表

2.2 硬件电路的设计

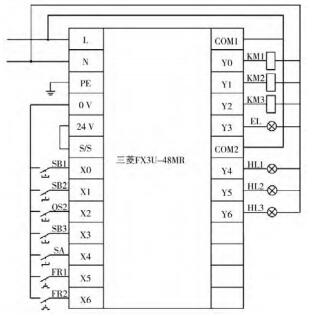

根据I/O 分配表,可得到相应的外部接线图,为了方便操作理解,外部接线均采用常开触点,PLC外部硬件电路图如图1所示。

图1 PLC改造CA6150车床外部接线图

2.3 梯形图的设计

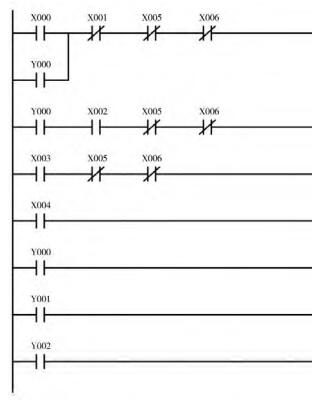

根据系统控制要 求 和I/O 分 配 表,设计出梯形图如图2所示。

图2 PLC改造CA6150车床梯形图

根据控制要求,设计了主轴电动机 M1的程序,保证了主轴电机的连续运转;冷却泵电机 M2的程序,保证了M2与 M1的顺序控制;刀架快速移动 M3以及各指示灯的程序。

3、通车调试

将设计好的程序安装与调试,具体步骤如下:

(1)编写程序,检查有无逻辑错误。

(2)利用仿真软件进行仿真,此步骤可在进行外部接线前先行检查程序是否可以按控制要求运行,省 去 未 知情况下操作的麻烦。通过仿真软件模拟实际环境进行操作,配合 PLC监控,观察结果是否正确,并对出现的问题进行改正。

主轴电动机M1的仿 真:按下SB2,软元件 X0获得信号接通闭合,Y0接通并自锁,Y0常开触点闭合,Y4接通。通过仿真观察到此时主轴电动机得电、主轴电动机指示亮;按下SB1,X1常闭触点断开,Y0线圈断开,Y0常开触点断开,Y4断开,通过仿真观察到此时主轴电动机失电、主轴电动机指示灭。冷却泵电机 M2的仿真:先按下 SB2使 Y0接通,Y0常开触点闭合,再合上 QS2,X2常开触点闭合,Y1接通,Y1常开触点闭合,Y6接通,通过仿真观察到此时冷却泵电机得电,冷却泵指示灯亮;打开 QS2,X2断开,Y1线圈断开,Y1常开 触 点 断 开,Y6断开,通过仿真观察到此时冷却泵电机失电,冷却泵指示灯灭。

刀架快速移动按钮 M3的仿真:按下SB3,X3常开触点闭合,Y2接通,Y2常开 触 点 闭 合,Y5接通,通 过 仿 真观察到此时刀架快速移动电机得电,刀架快速移动指示灯亮;松开SB3,X3常开触点断开,Y2线圈断开,Y2常开触点断开,Y5断开,通过仿真观察到此时刀架快速移动电机失电,刀架快速移动指示灯灭。照明的仿真:操作SA 至开,X4常开触点闭合,Y3接通,通过仿真观察照明灯亮;操 作 SA 至关,X4断开,Y3失电断开,通过仿真观察照明灯灭。保护环节的仿真:在仿真软件上将 FR1与 FR2的动作触头模拟为按钮或开关,操 作 后 观 察 Y0、Y1、Y2线圈是否能够断开,以及相应的电动机与指示灯是否失电。

(3)安装调试,连接好外部接线,通电试车,逐个检测各部位功能是否按原机床控制要求运行,即主运动、进给运动、辅助运动、照明显示以及保护环节是否可按要求运行。接线时要做注意 PLC 的电源连接,以及输入和输出公共端的连接。

(4)通电加工,待安装调试完毕,即可进行工件的试加工,检测经过 PLC改造的机床电气线路是否会影响工件的加工,对于精度和稳定性进行进一步测试。测试无误后即可投入生产工作中。

4、小结与展望

4.1 本次PLC改造小结

本文着重阐述了利用三菱 PLC对 CA6150型车床进行改造的目的、过程以及结果。基本达到了本次的改造目的,提高了车床的整体性能,一定程度上提高了车床的使用寿命,节约维修成本,提高效率,并为未来的升级改造提供了可行空间。

4.2 未来进一步研究与展望

随着自动化的逐渐发展,用 PLC对车床进行合理的改造不仅可明显改善一些传统车床电气线路的弊端,而且可以在此基础上进行进一步的升级改造,比如电动机的正反转,电机的调速均可进行电气控制。以此类推 大多机床电气线路都可进行 PLC改造,在进行 PLC改造的同时也可加入触摸屏、变 频 器,更加简化继电器线路,简化机床操作,提高工作效率,并且使其在以后的升级改造中相对减少人工和机械成本。

5、结语

随着技术的发展,PLC 的应用也越来越广泛,进行PLC改造后的车床,因为减少了硬件电路的接线,所以克服了硬件电路接线带来的电路老化、不易维修等缺点,在安装使用上也更加快速便捷,其工作的可靠性也大大提高,并且便于整个机床电气系统的监控、维修、升级和改造。因此,利用 PLC改造机床的电气系统是一种切实可行的改造办法。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com