车床主轴零件的机械加工工艺分析

2023-3-14 来源:长海县中等职业技术专业学校 作者:李坚

摘要:车床主轴零件的机械加工、生产制造所涉及到的工艺程序相对较多,在对其进行生产管控的过程中工作人员应当采取顶层设计,明确工件加工管控需求,对其中的工艺流程卡以及工艺指导书进行分析、比较,选取特定的工艺来提高生产加工精度。在对车床主轴零件进行机械加工生产的过程中,工作人员还需要结合精益化的管控思想,明确分析各工位、各区域的生产管控需求,提高生产制造效率。本文对车床主轴零件的机械加工工艺进行分析探讨。

关键词:车床 主轴零件 机械加工 工艺

1、引言

在对车床主轴零件进行机械生产加工制造过程中,工作人员应当对各项工序管控要求进行分析考量,对其中加工精度、加工量进行确认,实施全过程动态化的加工管控,确各项加工管理标准。车床主轴零件所涉及到的加工程序相对较为复杂,工作人员在加工前应当采取顶层设计策略,明确分析设备以及相关零件的使用需求,提高加工效率。

2、车床主轴零件加工概论

车床在工业生产领域具备较大的作用,相关设备主要是利用车刀装置,通过对零部件以及刀具的旋转来实现对物件的加工处理,而车床主轴作为车床内部重要的零部件,其加工质量的好坏决定着车床运行的质量和效率,其承担着夹具安装以及对零部件、刀具的定位,同时实现对设备零部件的旋转管控,通过在主要轴向进行不断的旋转,以此来实现对设备、刀具以及各项装备的控制,进而完成对零部件的加工,简而言之,车床主轴在实现对零部件在切削打磨时保持高速旋转的状态。

3、车床主轴零件加工流程分析

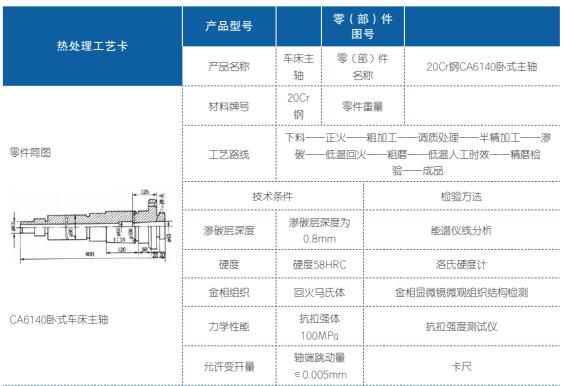

在对车床主轴零件进行加工管控的过程中,工程人员需要对其中所涉及到的技术流程进行严格管控,对生产加工工序、步骤进行有效设计,在加工期间,工程员需要对机械加工技术、方式进行优化、完善,对工件外部形态、尺寸、大小、质量等多方面数据进行检验分析;其次,相关技术人员还需要考量相关设备的生产管控数量以及外部设备使用条件,明确相关技术操作规程,将生产管控模式、管控内容有效设置为相应的工艺文件,使得各项工作的开展均具备参考依据,简而言之,在机械生产加工活动中,工程人员需要将所使用到的工程文件进行总结分析,参照零部件的实际生产状况来完成对各项工艺文件的编写制作(如图 1 所示),在对车床主轴零件进行加工管理的过程中涉及粗加工、半精加工以及精细加工。具体操作步骤如下,外圆表面粗加工(以顶尖孔定位)→外圆表面半精加工(以顶尖孔定位)→钻通孔(以半精加工过的外圆表面定位)→锥孔粗加工(以半精加工过的外圆表面定位,加工后配锥堵)→外圆表面精加工(以锥堵顶尖孔定位)→锥孔精加工(以精加工外圆面定位)。

表1 热处理工艺

3.1 粗加工

在粗加工段,涉及到对相关主轴零件加工材料的科学选择,以及对其实施相应的热处理,根据加工需求,完成对车床主轴零件毛坯的生产制造管控,在此期间,工程人员应当考量车床主轴的实际使用情况,科学合理地选取相应的工件材料,之后再对其进行锻造、塑形,对相关材料进行必要的热处理,通过必要的热学处理使得相关零部件的材料切削性能得到有效提升,最终使得车床主轴件的综合性能能够大幅度增长。除此之外,在对零件材料进行加工处理管控时也能够有效地提升车床主轴零件在运动期间其表面所具备的耐磨性,之后生产人员需要根据车床主轴零件毛坯的生产制造情况,根据数量、生产需求,选取不同的生产管控模式,比如可以结合自由锻造或大批量的生产加工。

例如在粗加工过程中首先需要经过一系列的锻造处理,在锻造期间需要经过必要的磨孔粗加工(以半精加工过的外圆表面定位,加工后配锥堵)→外圆表面精加工(以锥堵顶尖孔定位)→锥孔精加工(以精加工外圆面定位)。

3.1 粗加工

在粗加工段,涉及到对相关主轴零件加工材料的科学选择,以及对其实施相应的热处理,根据加工需求,完成对车床主轴零件毛坯的生产制造管控,在此期间,工程人员应当考量车床主轴的实际使用情况,科学合理地选取相应的工件材料,之后再对其进行锻造、塑形,对相关材料进行必要的热处理,通过必要的热学处理使得相关零部件的材料切削性能得到有效提升,最终使得车床主轴零件的综合性能能够大幅度增长。除此之外,在对零件材料进行加工处理管控时也能够有效地提升车床主轴零件在运动期间其表面所具备的耐磨性,之后生产人员需要根据车床主轴零件毛坯的生产制造情况,根据数量、生产需求,选取不同的生产管控模式,比如可以结合自由锻造或大批量的生产加工。

例如在粗加工过程中首先需要经过一系列的锻造处理,在锻造期间需要经过必要的磨段工序,而在此过程中需要借助精锻机,在完成锻造之后则需要进行热处理,借助回火炉,然后再通过锯床对材料进行必要的切割处理,参考标准文件选取,据段加工的长度,在完成锯断操作之后,则需要结合床铣床,参考小端外形实施必要的铣端面打孔,在完成端面打孔之后,再进行车加工,参长后续半精加工的实际需求,实现对主轴零件初步的加工管控。锻造(磨锻 / 立式精锻机)→热处理(正火 / 回火炉)→锯(锯小端,保持总长为890+2.5mm/ 锯床)→洗端面打中心孔(车端面钻 5mm 的中心孔,小端外形 / 洗床、钻床)→车(粗车各段外径,均放余量:为 2.5 ~3mm 大端外形及 断即、小端中心孔 / 车床)。

3.2 半精加工

而在对应的半精加工方面,车床主轴零件的半径需要得到有效管控,需要对诸如锥孔、车锥面以及精车外圆等结构进行初始加工管理,此部分是车床主轴零件实现基本功能的关键工序,完成半精加工之后,车床主轴零件的外部形态已经基本可以得到确认,此类加工工序涉及到部分机械加工,其中需要结合诸如车床、钻床、铣床、锯床等多种机械设备的结合使用,然后再对车床主轴零件进行必要的热处理,实施相应的半精加工。而在对零件外圆表面的粗加工管理过程中,需要结合相应的顶尖孔定位,再通过对钻通孔以及锥孔粗加工,最终实现对车床主轴零件的半精加工。

比如在半精加工过程中,需要通过相应的钻床完成对设备精细化钻孔,在完成钻孔之后结合热处理,参照相应的规范要求完成对局部区域的热处理管控,使得车床加工更加高效、快捷,再结合车床以及仿形车床完成对主轴零部件外观初步加工。车(粗车各段外径,均放余量为 2.5 ~ 3mm 大端外形及小端中心孔 /车床)→车(粗车 D、E而及 165mm 外圆,均放余量为 2.5 ~ 3mm 小端外形,115mm 表面 / 车床)→车(粗车大端后断面及 115mm外圆与上边工序接平大端外形,小端中心孔 /车床)→钻(钻 45mm 的导向孔,小端外形115mm 表面 / 钻床)→钻(钻 45mm 的通孔小端外形,115mm 表面深孔 / 钻床)。

3.3 精密加工

而在后续的精密加工环节,则是在通过半精加工之后来实施的,也是车床主轴零件最后加工程序,在半精加工之后,工作人员需要对精细化加工流程进行确认,该项加工工艺需要在上一阶段对车床零件外圆表面以及相关锥孔部位还未完成加工的结构部件进行再次加工处理,结合必要的车床主轴结构分析,对其中的螺栓、螺孔、锥孔以及螺纹等进行相应的加工处理,在完成对相关区域的加工之后则需要对主轴零件进行淬火处理,提升整个零部件的结构高度以及运动精度,通过淬火处理之后,能够使得主轴零件的扭矩、弯矩以及回转精度能够达到相应的设置需求,在完成加工之后,工作人员需要对其进行精细化检验,对车床主轴零件各部位的质量实施全面质检,保证零件加工质量能够满足车床主体结构刚度、强度、回转精度、运作精度的实际使用需求。

4、车床主轴零件机械加工基准设定

4.1 粗基准选用

在对机床主轴零件进行加工管控的过程中,工程师需要确保相关加工位置与不加工位置之间的界限明确,一般情况下需要选取不加工表面作为基准线,在加工过程中参照各加工表面分析相应的加工余量,之后再将其进行有效分配。而在选取出基准的过程中需要选取重要的加工表面,此外,在加工过程中相关基准不能够往复使用,由于粗精准不具备较高的精细度,其会造成较大的加工误差,因此同一尺寸方向的粗基准只能够使用一次。

4.2 精基准的选择

而在对精基准进行选取选用的过程中,也需要确保设计基准和定位基准能够有效重合,尽可能减少在加工过程中所产生的定位误差,此外,还需要保证基准统一的管控原则,简言之,工程师需要在相同的定位基准前提下加工多个工面,提高各表面的加工位置的精确度。一般情况下,需要将轴类零件的两顶端作为相应的定位基准;此外还需要严格参照互为基准的管控原则,若两个工件表面具备较高的加工精度要求是可以通过互为基准的管控原则实现往复多次的加工。在加工期间,当加工余量相对较为均匀且较小时,可参考工件表面的实际定位基准来开展加工作业。

4.3 确定零件的定位基准

在对零件的定位基准进行确认管控时,工程师需要参照相应的管控原则,结合基准重合、基准统一以及互为基准的重要管控思想,尽可能在一次装夹过程中加工出较多的表面,具体来说,为了使得支承轴颈与主轴内锥面同轴度能够保持高度一致,可以结合互为基准管控原则选取相应的基准面,例如,结合车小端 1:20 锥孔和大端莫氏 6 号内锥孔,由于其与支轴承颈相邻,因此可以将其设置为同一基准。

5、车床主轴零件机械加工工艺

5.1 热处理工艺

通过上对车床机械加工流程进行分析比较可以看出,在当前车床主轴零件加工生产制造活动中实施必要的热处理是必不可少的。在此过程中,工程人员以及相应的生产管控人员需要严格参照工艺流程卡以及标准作业指导书,落实对各个工序的严格管控。

在结合热处理工艺使用的过程中,工作人员应当明确相关工艺所使用的时间节点,由于热处理工艺质量的高低直接影响到车床主轴零件加工的品质和效率,同时也会影响到车床最后的生产效率,因此在对主轴零件材料进行热处理管控的过程中需要从零件毛坯阶段到后续的成型阶段、精加工阶段进行必要的热处理管控,因此整个热处理工艺贯穿到车床主轴零件生产制造的各个时间。

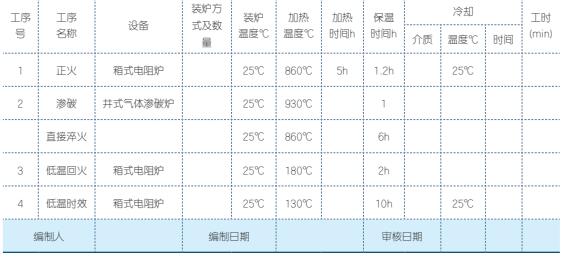

表2

5.2 车床主轴零件阶段工艺要点

在车床主轴零件阶段施工管控过程中所结合使用到的工艺流程相对较多,其工作量相对较大,同时加工精度要求也相对较高,在此过程中,主要是实现对后续精加工的处理管控,在此阶段所开展的一系列工作均是为后续的精加工打下相应的基础。在后续粗加工、半精加工以及精加工过程中,工程人员需要将材料的应力进一步去除,为后续的热处理工艺打下坚实基础。此外,车床主轴零件在经过多次往复地切削处理之后能够避免零件加工出现相应的误差,同时也能够确保不同机械设备之间能够实现合理配合使用,提高加工精度,并且还能够适当地减少对机床的损耗。在初加工过程中,可以选取不同的机床设备进行加工管控,提高加工质量和效率,同时还能够减少对机床所造成的磨损。

5.3 工艺路线

在对工艺路线拟定的过程中,工程人员需要参考加工物件的几何形状、精度位置以及精度要求,选取适当的工艺路线。而基础的工艺路线涉及到备料、锻造、热处理、锯、车、打孔、钻孔、打磨、铣、清除毛刺、检查等相应的工序,不同的工艺路线在车削、打磨、钻孔方面存在相应的差异(如表 1 所示),同时也具备不同的加工标准以及加工设备。在此过程中,工程人员应当结合具体的加工管控需求来选取适当的工艺路线来满足生产制造需求。在工业生产路线方面,主要是采用先铣面后钻孔的管控思路,结合先面后孔的管控原则,但是在加工生产过程中,工程人员也需要对工件右边圆柱上平面以及左边圆柱下平面相关区域不便于定位、装夹的部分进行有效管控。

因此工程人员需要严格管控各个工件的加工顺序,明确加工量,合理控制加工公差,将加工误差管控在合理的范围之内。

在完成生产加工之后,需要结合千分尺对物件的外观进行精度测量,在完成大量生产制造后也需要通过光滑极限量规来对其表面进行检验,而针对长度较大但是精度较高的工件材料时可以结合比较仪进行测验,在对工件表面的粗糙度进行评估时也可以结合粗糙度样板进行查看,而针对粗糙度要求相对较高的区域位置时可以结合光学显微镜对其轮廓进行评测。

6、结语

总体来说,在对车床主轴零件实施加工管理的过程中,工作人员应当对各项工艺指标、工艺文件进行分析评估,对各项基准、各项工艺程序进行合理编制,明确各项加工管控需求,以此来提高加工精度以及加工品质。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com