深孔钻削刀具系统磁流变制振器设计及其动态性能研究

2017-1-19 来源:孔令飞,孟维昌,侯晓丽,王 杰,李 超 作者:孔令飞,孟维昌,侯晓丽,王杰,李超

摘 要:依据实际深孔钻削刀具系统的结构布局及其振动特征,设计了一种新型刀具系统制振器的结构布局形式。以制振器理想输出阻尼力和内磁感应强度达到饱和为设计目标,给出了磁流变制振器结构的优化设计方法及其具体结构参数;运用有限元法,分析了新型制振器的磁场分布特征及其输出阻尼特征。以此为基础,通过深孔钻削实验研究,获得了不同励磁电流和切削参数条件下刀具振动的抑制效果,验证了所提出的新型磁流变制振构型的可行性和有效性。

关键词:深孔钻削;刀具振动;制振器设计;动态特性

近年来,随着冶金、核电及兵器工业的发展和市场需求的多样性,新型难加工材料的深孔加工、异型零件的深孔加工等越来越多,加工难度也越来越大[1]。实际钻削中,由于深孔钻削刀具处于封闭状态、加工孔长径比大(L/d >5)、刀具系统动态刚性差等特点,致使刀具系统的振动行为极其复杂,易在工件表面形成“波浪”、“多角”、“过切”或“欠切”孔型。那么,能否有效、精准地控制深孔加工刀具系统的动态行为已成为人们日益关注的热点问题[2 -3]。为提高切削效率和加工品质,人们在钻削加工刀具系统的振动控制方面开展了大量研究工作。Mehrabadi 等[4]构建了考虑钻削过程阻尼和质量偏心影响的刀具系统动力学模型,讨论了刀具动态运行轨迹的特征及其稳定性,并结合实验结果证实了该模型的准确性。Roukema 等[5 -6]首次给出了包含有非线性特征、刀具几何尺寸及全部振动模式的钻削过程耦合动力学模型,通过对其进行全面的时域仿真分析,获得了钻削过程刀具动态特性的稳定域。在此基础之上,Ahmadi等[7]又提出了动态钻削过程的广义稳定性模型,模型中考虑了刀具涡动和扭转振动对切厚再生效应的影响,实现了在半离散时域内钻削刀具的稳定性预测。总体来说,上述这些方法可理解为从全耦合动力学机理建模的角度来预测与控制刀具的动态行为,它们均是通过调整切削转速或进给量来避开不稳定切削区域,进而避免再生振动或自激振动的出现。可是,当由刀具-工件所组成的切削系统中有一者改变时,其稳定域也会随之发生变化,为实际应用带来了困难。然而,上述研究给了我们一个重要的启示:在实际钻削过程中,若能够抑制某些振动模态使其不被激发出来,或降低其振动的能量,则该振动模态就不会对钻削过程加工孔品质产生太大影响,进而有效提高加工孔品质。基于此,依据深孔钻削刀具系统的实际工作特点,设计了一种新型刀具系统制振器的结构布局形式。以制振器理想输出阻尼力和内磁感应强度达到饱和为设计目标,给出了磁流变制振器结构的优化设计方法及其具体结构参数,并结合有限元法,分析了新型制振器的磁场分布特征及其输出阻尼特征。以此为基础,通过钻削实验研究,获得了励磁电流、制振位置及进给量对制振器抑振效果的影响,同时也验证了本文所提出的新型磁流变制振构型的可行性和有效性。

1.深孔加工刀具振动抑制构型的结构及其工作原理

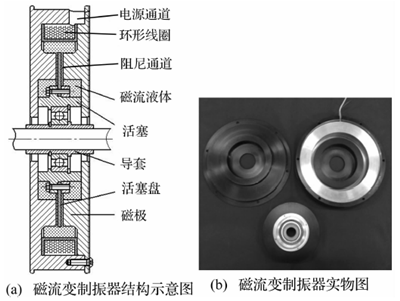

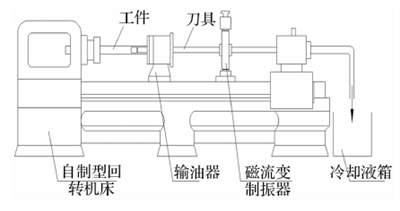

本文所提出的制振器结构设计方案见图1,该结构主要由磁流变液体、壳体、活塞、活塞盘、磁极和线圈等部分组成。实际钻削中,将钻杆穿过导套,通过调整施加于制振器环形线圈的励磁电流大小,即可改变活塞盘和磁流变液体接触面的阻尼值和刚度特征。该结构的最大特点是通过调整线圈电流数值,以期对某些有害于加工精度和表面质量的振动模态实现摧毁,或抑制其不被激发出来,最终钻削形成预定的零件孔品质,具体深孔钻削系统布局形式见图2。

图1 磁流变制振器结构示意图

2.制振器的设计方法

2.1 制振器设计的基本原则

在磁流变液制振器的设计中,制振器输出的振动

图2 深孔钻削加工原理示意图

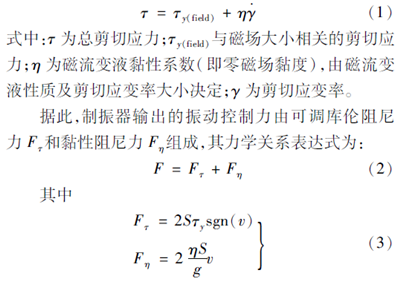

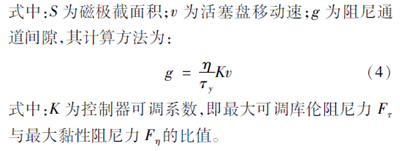

控制力及其响应速度不仅与磁流变效应的强弱及速度有关,并与制振器各部件尺寸和阻尼间隙也密切相关,而这些因素归根结底又与如何构建磁流变液黏性模型存在着紧密联系。本文基于Bingham 黏性模型[8 -9],若制振器线圈未通电时,制振器腔体内的磁流变液表现为牛顿流体特性,其剪应力与剪应变成正比,而当施加励磁电流后,环形线圈产生外加磁场,相应的阻尼通道内磁流变液体的剪切力函数可描述为如下形式:

对比式(1)、式(2)和式(4)可知,制振器产生的剪切应力τy随着间隙距离g 的增加明显下降,这主要是由于线圈在阻尼通道内产生的磁感应强度随着间隙g的增加明显下降,因而为了增大磁场强度则需要减小间隙g。但是,g 的减小会使黏性阻尼力Fη增大,致使可调系数K 变小,进而制振力的实际输出调节范围变小。因此,实际设计中,制振器的基本设计原则就是需要合理设计间隙g,使得制振器输出的振动控制力及其调节范围均可满足实际使用的需求。一般说来,间隙g取值范围为0.8 ~2 mm 较为合理[10]。

2.2 制振器的材料选择

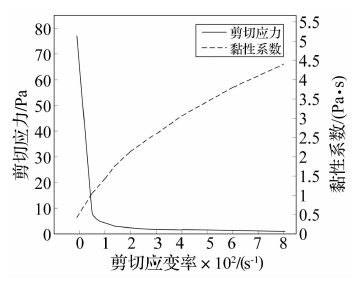

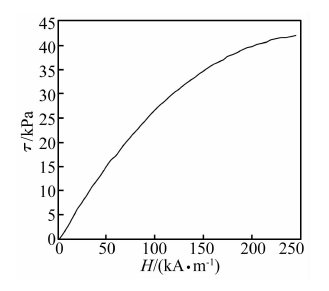

依据深孔加工制振器的实际工作特点,并综合考虑材料的磁学性能、结构强度以及性价比等因素,新型制振器的壳体和活塞盘均选择20#低碳钢,而制振器的绕线盘和活塞则选择铝材料,这主要是基于铝质材料的不导磁性(相对磁导率为1),可使磁场集中在制振器的工作回路中,从而减少漏磁,提高磁场利用效率。对于磁流变液的选择,本文选用MRF -132DG 磁流变液,该材料为碳氢基磁流液体,它的剪切应力与剪切应变率关系、黏性系数与剪切应变率的关系见图3[11],屈服应力τ和磁场强度H 关系曲线见图4[12]。

图3 MRF -132DG 剪切应变率性质

图4 MRF -132DG 屈服应力与磁场强度关系

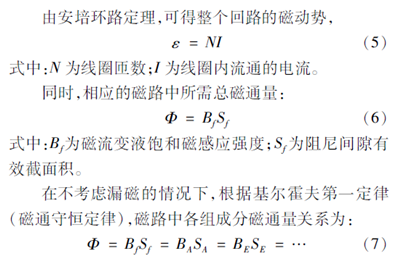

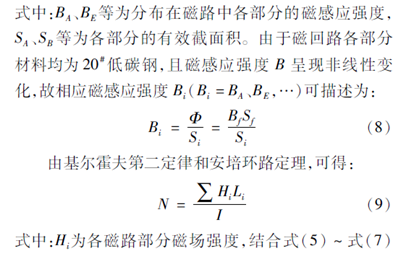

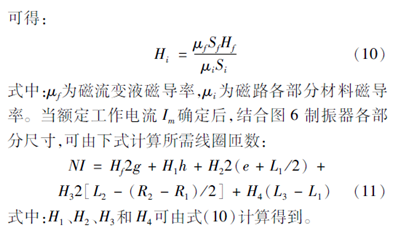

2.3 磁路系统的设计

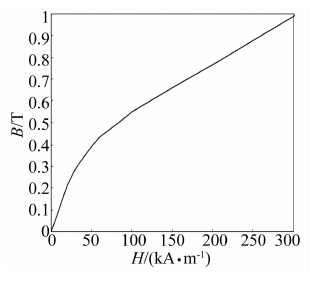

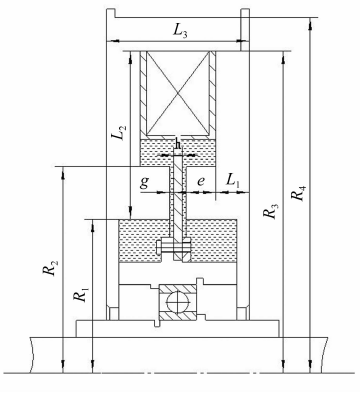

在磁路系统设计中,间隙通道内磁流变液的磁感应强度B 是关键参数。首先,根据磁流变液B -H 曲线和磁特性曲线τ-H 曲线得到磁流变液材料的工作点。本文选择磁流变液达到磁饱和时(屈服应力τy最大),对应工作点的磁场强度Hf =250 kA/m,磁感应强度Bf=0.9 T,磁流变液B -H 曲线见图5[12]。为了便于励磁线圈匝数的计算,可将磁流变制振器的结构参数作如下定义(见图6):g 为阻尼间隙;h为活塞盘厚度;e 磁极厚度;L1 侧边壁厚度;L2 侧边壁长度;R1 和R2 分别为磁极内半径和外半径;R3 和R4 分别为壳体内半径和外半径。

图5 MRF -132DG B -H 曲线

图6 磁流变制振器的结构参数

3.制振器结构的优化设计

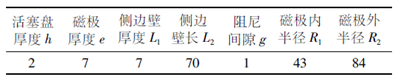

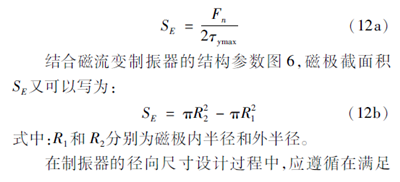

为了实际钻削时新型制振器安装便利,以及获得足够大的制振力输出范围和结构强度,可先利用式(1)~式(4)进行初步计算,得到制振器的初步设计结构参数,见表1。然后,依据制振器设计原则,将制振器具有较大的可调系数K 及阻尼通道内磁感应强度达到0.9 T作为优化设计目标,对初步结构设计参数进行优化,以期实现磁流变液使用效率最高,且降低制振器整体体积和质量。制振器的结构优化可分为两个部分,即径向结构优化和轴向结构优化。

表1 磁流变制振器初步设计结构参数

3.1 制振器径向结构优化

制振器径向结构的优化应根据制振器理想输出控制力F,并结合制振控制力计算式(2),即可求解得到径向结构尺寸,其中活塞盘和磁极截面积是影响制振控制力大小和间隙通道内磁流变液能否达到磁饱和的关键。另外,由于黏性阻尼力Fη比可调库伦阻尼力Fτ小很多,且在低速区时Fη与钻杆扰动速度有关,因而制振控制力F 几乎完全由Fτ提供。若可调库伦阻尼力Fτ为最大值时,则制振器的输出控制力F 即为制振器的理想目标值。基于此,当制振器输出控制力F 、磁流变液饱和剪切应力τy确定之后,依据式(2)和式(3),就可获得磁极截面积SE,具体计算公式为:

强度要求的条件下尽量减小制振器体积和质量。本文所采用钻杆直径为17 mm,钻杆套厚度2 ~4 mm,轴承选取深沟球轴承。因而,考虑到磁极内半径R1 受深孔钻杆直径影响,依据式(12),可计算获得内半径R1 =36.5 mm,外半径R2 =49 mm,理想输出阻尼力Fn =300N,τymax =44.7 kPa。

3.2 制振器轴向结构优化

在制振器轴向结构设计中,相关设计变量和约束条件如下:

3.2.1 设计变量

轴向结构优化设计中,有5 个设计变量,分别为阻尼间隙g、活塞盘厚度h、磁极厚度e、侧边壁厚度L1 和侧边壁长度L2。

3.2.2 约束条件

① 非线性不等式约束

根据设计要求,可调库伦阻尼力Fτ的最大值需达到制振控制力F,即

3.2.4 优化求解

约束条件确定后,借助Matlab 中fmincon 函数来实现优化计算,分别取理想控制力Fn =300 N 及最大扰动速度Vmax =3.5 m/s 进行计算,并将优化计算结果取整,相应优化后制振器的结构参数见表2。此外,考虑到励磁线圈所占面积将会影响侧边壁厚度L1 和侧边壁长度L2 的大小,因而实际设计时L1 和L2 两个参数还要根据线圈线径和匝数做出具体调整。

表2 磁流变制振器优化后结构参数

由表2 可知,相对于表1 的初步结构参数而言,优化后的活塞盘厚度、磁极厚度和阻尼间隙并未改变,仅是侧边壁厚度有所增加,而侧边壁长度、磁极内半径和外半径尺寸则明显降低,因而减少了制振器的整体体积和质量。

4.制振器磁路系统的数值分析

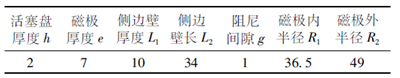

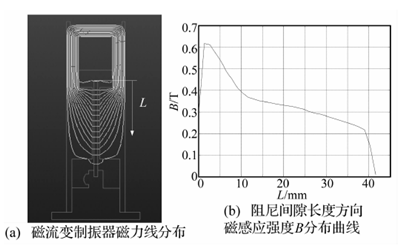

为了验证新型制振器的结构参数是否满足实际需求,运用ANSYS 有限元软件中的PLANE53 单元对制振器阻尼间隙、磁极和壳体回路部分的磁场分布情况进行分析与讨论。同时考虑到新型磁流变制振器是一个轴对称结构(见图7 所示),因而取对称平面模型的一半分析即可,其网格模型见图8。

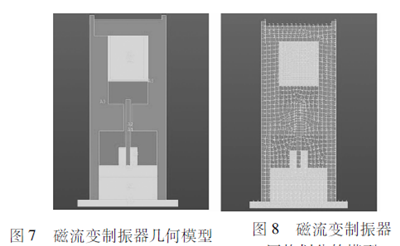

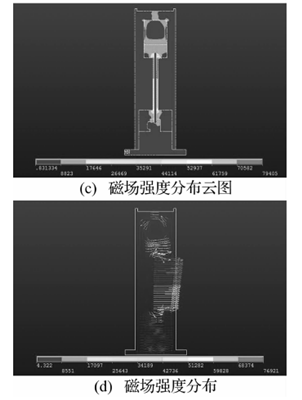

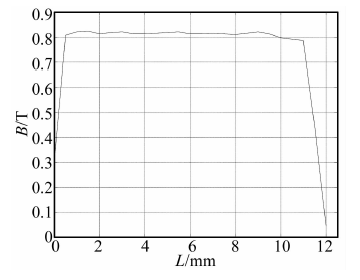

取表1 所示的制振器初步设计尺寸进行计算分析,求解获得的磁感应强度、磁场强度分布见图9。由图9(a)或图9(b)可知,磁场分布集中于制振器回路结构中,壳体处磁感应强度最大,约为1.6 T,壳体材料已经达到饱和值;阻尼间隙内约为0.2 ~0.6 T,故磁流变液未达到饱和值,且分布不均匀。此外,从图9(c)和图9(d)中还可知,壳体处磁场强度约为3 100 A/m,间隙内磁场强度约为79 000 A/m,阻尼通道内磁场强度方向都垂直于活塞盘的运动方向,但是随着与励磁线圈之间距离的增加,通道内磁场强度明显减小。图10 为间隙通道内磁感应强度分布曲线,其中L为以制振器活塞盘顶端为起点,竖直方向的阻尼通道长度。从图10 可知,磁力线回路主要集中于磁极处,磁力线走向符合设计预想,验证了制振器设计原理的正确性。但是,间隙内磁感应强度最大值约为0.62 T,未达到磁流变液饱和值。随着阻尼通道长度L 的增加,磁感应强度不断减小,且分布不均匀。这说明初步设计的制振器结构尺寸存在冗余,制振器性能并未得到充分发挥。

图9 初步设计条件下磁流变制振器有限元分析结果

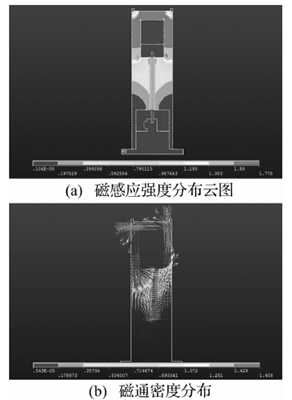

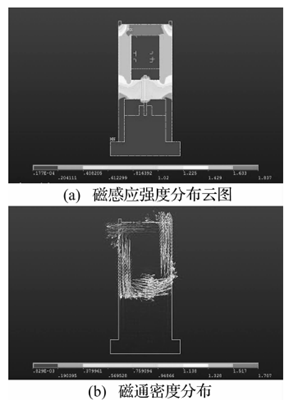

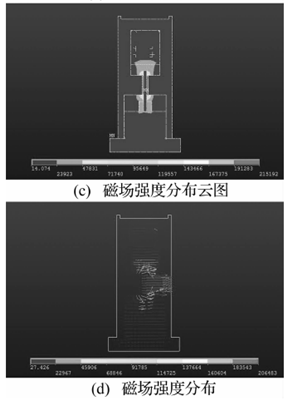

依据表2 所示优化后的制振器设计尺寸进行有限元分析,求解获得的磁感应强度、磁场强度分布见图11。由图11(a)或图11(b)可知,壳体处磁感应强度约1.65 T,达到壳体材料的饱和值,壳体顶壁处磁感应强度略大,约为1.7 T,说明顶壁尺寸略小,后续设计中,顶壁尺寸需要调整。阻尼通道内磁感应强度约为0.82 T,接近预想值0.9 T,且磁场强度分布均匀。此外,从图11(c)和图11 (d)可知,壳体磁场强度约为3 200 A/m,间隙内磁场强度最大,约为210 000 A/m,这说明阻尼通道内磁场强度方向都垂直于活塞盘的运动方向,使得磁场、磁极和活塞盘面积得到有效利用。

图10 初始设计条件下磁流变制振器磁感应强度分析

图12 给出了间隙通道内磁感应强度的分布曲线,从图中可见间隙内磁感应强度约为0.82 T。随着阻尼通道长度L 的增加,间隙内磁感应强度变化不大,分布均匀。当距离L 大于间隙通道长度后,磁感应强度降至最低。这说明优化后的制振器结构尺寸达到了设计要求,磁场分布主要集中于磁极处,磁极作用明显,整个制振器磁场回路都经由磁极处通过,磁极外漏磁较少,磁场利用率明显提高。

5.新型制振器的抑振效果实验

本节将通过实验研究,获得优化设计后的制振器构型对刀具振动的抑制效果,以期验证本文所提出的新型磁流变液制振器设计方案的可行性和有效性。

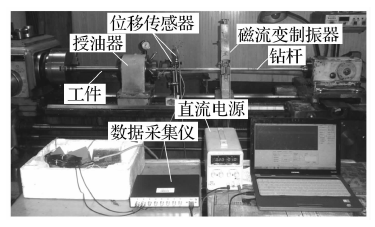

5.1 深孔钻削抑振实验平台

本次刀具振动抑制实验是在本所自制的工件回转型深孔钻削机床上进行,相关实验平台见图13。实验过程中,利用刀具辅助支撑将制振器固定于机床导轨上,并通过两个非接触式位移传感器分别采集实际钻削时刀具在垂直和水平方向上的振动信号。加工孔的圆度误差用CONTURA -G2 型三坐标测量机来获得。相关加工参数如下:刀杆外径Φ17 mm,杆长1 100 mm,刀头为错齿刀具,外径Φ19 mm。材料为高强度合金钢,密度为7.87 ×103 kg/m3 ;供油压力pin =2 ×106 Pa,切削液动力黏度μ=0.026 Pa·s;工件材质为45#钢,长度为300 mm。

图11 制振器优化设计磁流变有限元分析结果

图12 优化设计阻尼间隙长度方向磁感应强度B 分布曲线

5.2 实验结果分析

5.2.1 励磁电流对抑振效果的影响

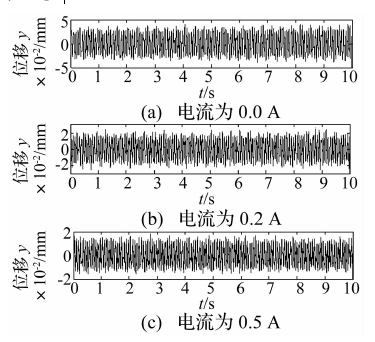

实验过程中,将制振器固定于距离授油器550 mm的位置处,设定工件转速和进给量分别为710 r/min 和

图13 钻削实验平台照片

0.084 0 mm/r,取0.0 A、0.2 A、0.5 A 三种不同的励磁电流进行钻削实验,获得的刀具振动位移的时间历程响应见图14。

图14 不同励磁电流条件下刀具振动的时间历程响应

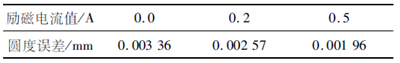

由图14 可知,当制振器位置和进给量不变时,随着励磁电流强度的增大,刀具振动幅值明显减小。这说明随着制振器励磁线圈电流的改变,引起刀具系统在制振器位置处的刚度和阻尼特性也发生了变化,从而使刀具的振动幅值得到有效控制。相应加工条件下测量获得的加工孔圆度误差见表3,随着施加的励磁电流增大,加工孔的圆度误差得到了改善,且均优于施加电流为0.0 A 时,仅是改善的程度有所区别而已。

表3 不同励磁电流条件下获得的加工孔圆度误差

5.2.2 制振位置对抑振效果的影响

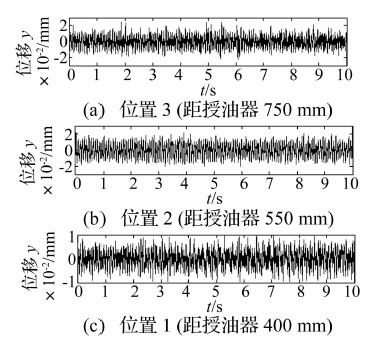

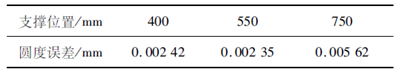

实验中设定主轴转速为710 r/min,进给量为0.084 0 mm/r,励磁线圈电流为0.3 A,制振器分别固定于位置1(距授油器400 mm)、位置2(距授油器550mm)和位置3(距授油器750 mm)处,测得实际加工时刀具的振动信号见图15。从图15 可知,当制振器从位置3 变换到位置1 时,随着与刀头位置间距离的减小,刀具振动幅值也呈减小趋势。此外,当制振器放置于位置3 时,刀具振动幅值呈现出较大的波动,且振动不平稳,这说明该位置对刀具振动的控制能力较差。与此同时,由表3 可知,当制振器放置于位置1 和位置2 时,相应加工孔圆度误差值也都优于放置于位置3 处,因而实际钻削中应避免选用位置3 进行振动抑制。

图15 不同制振位置条件下刀具振动的时间历程响应

表4 不同支撑位置条件下获得的加工孔圆度误差

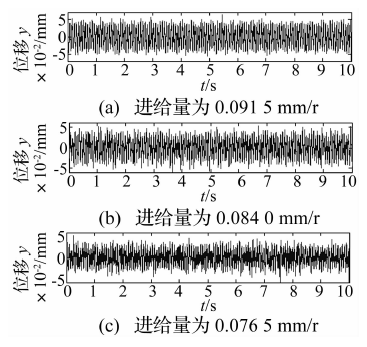

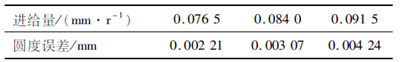

5.2.3 进给量对抑振效果的影响

Fig.16 The vibration responses of drill toolsystem under different feed rates钻削实验中,设定主轴转速为710 r/min,励磁线圈电流为0.5 A,分别选取进给量为0.076 5 mm/r、0.084 0 mm/r 和0.091 5 mm/r,测取信号绘制刀具振动的时间历程响应见图16。从图16 可知,随着进给量的增加,刀具振动的幅值均明显增大。究其原因主要是由于随着进给量的增加,刀具系统所承受的切削力

图16 不同进给量下钻杆振动位移曲线

不断增大,致使刀具的振动幅值也变大。同时,刀具振动幅值的增大,最终导致被加工孔圆度误差的增加(见表5)。

表5 不同进给量条件下获得的加工孔圆度误差

6.结 论

针对实际深孔钻削过程中刀具系统易发生再生振动或自激振动的问题,设计了一种基于磁流变液材料的新型振动抑制构型。依据深孔刀具的实际工作特点,并结合有限元法,以制振器理想输出阻尼力和阻尼间隙内磁感应强度达到磁饱和为设计目标,给出了深孔钻削刀具制振器的优化设计方法及相关具体结构参数。通过实际钻削试验,讨论了励磁电流、进给量及制振位置对刀具振动抑制效果的影响。从实验结果可以看出,随着励磁线圈电流的增大,刀具振动幅值明显减小;当选用不同的进给量和制振位置时,新型制振器也对刀具振动起到了有效抑制,仅是抑制程度所不同。由此可以看出,本文所提出的新型磁流变制振构型及其优化设计方法,将为实现深孔钻削过程中刀具系统动态特征及加工孔品质的实时控制奠定理论与应用基础。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com