矿机零件大型异型螺纹加工刀具应用

2020-4-2 来源:宁夏共享精密加工有限公司 作者:柏长友 延杨伟

摘要:在矿机零件生产过程中,对大型异型螺纹加工表面粗糙度和平面度要求高,故针对大型异形螺纹车削时,应用不同刀具加工的优缺点进行分析,并提出相应的改进方法,旨在提升大型异型螺纹加工质量。

关键词:矿机零件 螺纹 刀具

1、机械基本组成

采用车铣复合加工中心, 在 φ2870mm×1050mm 外圆柱面上完成大螺距非标直角梯形螺纹加工,具体结构组成如如图 1 所示。螺纹牙形高 42.5mm,螺纹螺距 P 为75±0.025mm,斜边倾斜度≤ 45° ±0° 3′,传动表面平面度 0.013,表面光洁度 Ra 为 3.2。此螺纹尺寸要求高,加工难度大,刀具选择尤为重要。

图 1 立柱结构

2、切削加工过程中的难点:

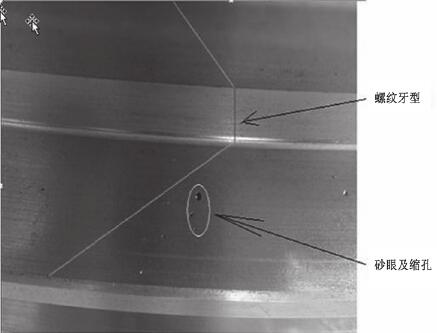

首先工况较差,存在夹砂及缩孔缺陷,如图 2 所示。经焊接后硬度达到 350 ~ 400HB,在加工过程中刀具易崩刃。在精加工过程表面粗糙度差需反复加工去除高点,再抛光加工表面,加工效率低。螺纹对比牙形尺寸较大,标准刀具切削刃窄、切宽小,增加了走刀次数,致使加工周期较长。

图 2 夹砂与缩孔

3、切削难度解决对策

对加工过程中发现的缺陷,在加工过程中要及时按排钳工直接挖除缺陷、去除硬点,减少刀具反复撞击造成的磨损。同时,增加刀杆刚性、刀片耐磨度,保证牙形尺寸精度及表面光洁度,提高了加工效率。另外,还要适当增加切削刀具刃宽,根据现场实际加工情况调整切削参数。

4、具体实验过程

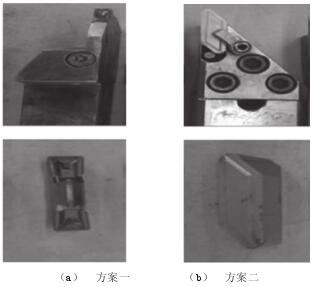

4.1 使用标准切槽刀进行螺纹车削

粗加工模式,铁屑成螺旋状,切削轻快,效果较理想;精加工模式,由于缺陷处理后焊接点硬度高,刀具崩刃严重,刀头刚性差,局部硬点存在让刀现象,粗糙度和平面度无法满足顾客要求。

4.2 选用顾客提供专用刀具进行加工

刀具基本信息:刀杆尺寸 50mm×50mm×160mm,刀片尺寸长 36mm×13mm×13mm,刀尖圆角 R 为 3mm。粗加工时,排屑较好,铁屑成螺旋状,由于刀具圆角大故切削力增大,当机床刀夹伸到螺纹底部时出现颤刀现象,刀刃出现微崩,刀片寿命缩短;精加工时,由于刀具刚性较好,硬点处让刀情况得到很好解决,平面度和粗糙度都有所提升,通过现场观察分析,此结构刀具由于整个切削刃参与切削,切削刃和工件接触面有颤刀纹,无法满足顾客要求。

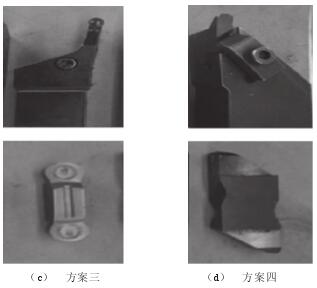

4.3 选用仿形槽刀进行加工

刀具基本信息:刀杆尺寸 32mm×32mm×160mm,刀杆主偏角为 -7°,刀片宽 8mm,刀尖圆角 R 为 4mm。精加工时,粗糙度有所提升,达到 3.2 ~ 4.0,但刀杆刚性不足,导致硬点处让刀,平面度下降 0.08 ~ 0.12mm,仍无法满足顾客要求。

4.4 专用刀具设计开发

基本参数:刀杆直径 50mm×50mm×300 mm,刀片尺寸 42mm×9.5mm×18mm,刀尖圆角 R 为 3mm。精加工,粗糙度 Ra 为 3.0 ~ 3.2,平面度 0.02 ~ 0.03mm,满足顾客要求。该刀具特点为刀杆和刀片尺寸增大,提高刀具刚性;刀片材料选用超细颗粒硬质合金,PVD TiAIN 涂层,刀具耐磨性和耐冲击韧性明显提升;良好的刚性夹持设计防止了高进给中刀片松动。上述多项优点保证了加工表面光洁度较高,加工效率明显提升,刀具寿命有所延长。坚固的悬臂夹具产生三个方向的锁紧力,能抵消侧面推力和切向力。

5、各刀具切削参数对比总结

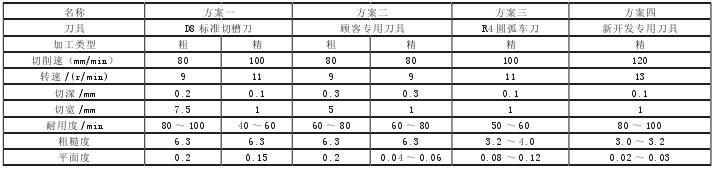

各种方案效果如图1所示,各项参数对比情况如表1所示。

表 1 不同方案参数对比表

通过表 1 可知,方案 1 所示标准刀具具有效率高,耐用度好,成本低的特点。但采用精加工时,无法满足交货质量要求;方案 2 作为粗加工时,效率较低,作为精加工时,同样无法满足顾客要求;方案 3、方案 4 只能作为精加工,但案 3 在精加工时仍然无法满足顾客要求。

图 3 不同方案实施效果

最终选择使用方案 1 所示标准刀具作为粗加工刀具,选择方案 4 所示新开发专用刀具作为精加工刀具。既提高了大型异型螺纹件加工效率,也提高了大型异型螺纹件加工质量。

6、结语

目前在大型矿机类产品中,研发出的专用刀具使用效果较好,但铸件工况差时仍然会导致刀具出现耐用度差等问题,需要相关设计人员不断调整刀片材质。随着工业化发展,铸件外径逐渐增大,工件材质变化,对刀片材质、涂层、耐用度提出新的要求,这也要求相关研究人员不断创新。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com