摘 要 针对气缸缸体铸件,建立了三维模型,并基于ProCAST对铸造充型和凝固过程进行了模拟,获得了温度场的变化情况,模拟结果显示了铸造缺陷的位置。对模拟结果进行分析,并改进初始工艺方案。再对改进后的方案进行数值模拟,并对不同浇注参数进行模拟分析。结果表明,降低压射速度和提高模具预热温度,能有效地减少缩孔、缩松等缺陷,提高铸件品质,降低废品率,缩短生产周期。

关键词 压铸;ProCAST;缸体;数值模拟

压铸的主要特点是利用模具型腔对金属熔体施加高压,从而形成形状复杂、薄壁的铸件[1]。铝合金压铸件已成功应用到汽车、摩托车、通讯、家电、五金制品等领域。随着计算机技术的发展,数值模拟在铸造过程中得到广泛的应用,可用于预测铸造缺陷,如缩孔、缩松、热裂、冷隔等,进而优化铸造工艺,实现理想的型腔填充。压铸过程中压射速度、浇注温度和模具预热温度等工艺参数对铸件品质影响显著。曹文炅等[2]利用数值模拟技术对船用柴油机活塞同时凝固工艺进行模拟,准确反映了热节产生的位置;钱进[3]通过优化浇注工艺方案等方法,获得球铁件凝固的温度场,进而获得致密铸件。

缸体零件结构复杂、多变,型腔和孔较多,同时具有不规则的外形和内腔。铝合金缸体因为质量轻,导热性良好,从而使用越来越普遍。

本课题利用ProCAST软件模拟某公司铝合金气缸缸体的压铸充型和凝固过程,预测在压铸过程中缩孔、缩松等缺陷产生的位置,分析其原因,优化工艺案,改变工艺参数,从而提高铸件品质。

1、 模拟前处理

1.1 模型的建立

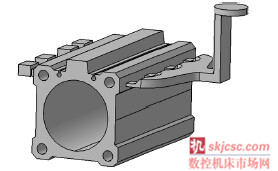

利用三维软件建立浇注系统模型,见图1。缸体外形尺寸为77mm×84mm×150mm,质量为0.868kg,浇注系统质量为0.174kg。直浇道选用沉入式,内浇口设置在缸体壁厚处,可减小金属液充型时的阻力,同时也可以起到补缩作用,内浇口数目为4个。溢流槽分布在离浇口最远的位置以及金属液最后充型的位置。

图1 浇注系统模型

在ProCAST的Meshcast模块里对模型进行网格剖分,生成体网格。为保证模拟准确性,应保证圆弧曲面划分合理,截面内保证有一个以上的自由单元[4]。此模型生成的节点数为110 379,单元数为547 301。

1.2 工艺参数的确定

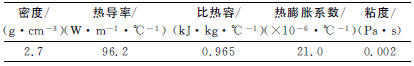

缸体材质为ADC12,其热物性参数见表1。其液相线温度为580℃,固相线温度为518℃。需用系统中预期成分接近的A356合金。模拟试验中,选用H13钢作为模具材料,模具与外界的传热一般设置为空冷。

表1 ADC12合金的热物性参数

边界条件要根据边界的形状以及传热的情况而定,边界的传热情况通常用边界传热系数来衡量,包括铸件与铸件、铸件和铸型环境的界面传热系数两部分[5]。压铸件和模具之间存在界面传热,且属于金属-金属型传热。对于铝合金压铸来说,界面传热系数常取1 000~2 000W/(m2·℃),本模拟取1 500W/(m2·℃)。压铸模拟时,主要考虑压射速度、浇注温度和模具预热温度这3 个工艺参数。本课题采用的压射速度为10m/s,浇注温度为700℃,模具预热温度为100℃,模拟时间总步数为3 000,模拟终止温度为50℃。

2、 模拟结果与分析

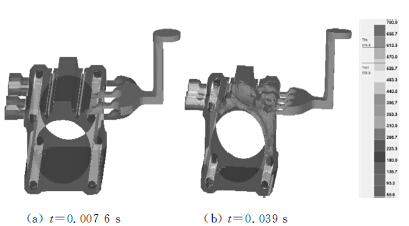

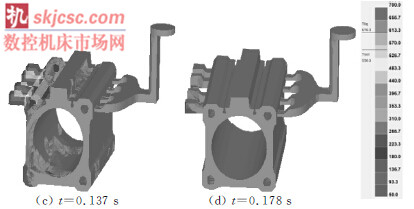

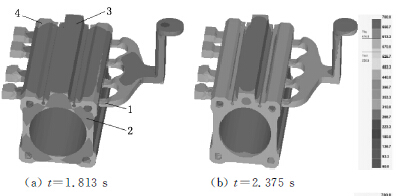

充型过程见图2,整个充型过程时间为0.187s。浇注系统采用的是分叉式浇道。0.007 6s时,中间两股金属液从横浇道经过内浇口注入模具的型腔,见图2a;在0.039s时,另外两股金属液流入型腔,在压力作用下,金属液一部分沿铸件内壁向上方凸台处流动,一部分向下流动,之后两股金属液平稳的向型腔底部汇聚,见图2b;在0.137s时,两股金属液即将汇聚,由于两股金属液的流动方向不同,在汇聚时易引起金属液的飞溅,致使充型不平稳,且金属液前端可能出现不同程度的氧化,从而造成卷气和氧化夹杂缺陷,见图2c;在两股金属液汇聚之后,金属液恢复平稳,在0.178s时,最终金属液将充满溢流槽,见图2d。在整个过程中,没有产生浇不足的情况。由于浇注速度较大,在充型结束时型腔内的温度仍然接近浇注温度700℃。

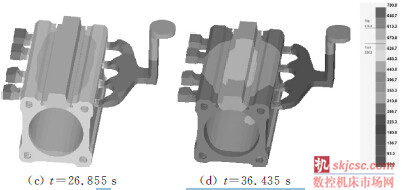

ADC12合金凝固过程见图3。充型完成后,金属液温度开始下降,在0.398s时开始凝固,在31.39s时最终凝固,之后冷却到设定的温度。从图3可以看出,缸体上各部位凝固是不同步的,中间薄壁处温度下降较快,首先凝固,且横浇道和内浇口温度下降较铸件快,可能出现早期凝固现象。从图3a可见,缸体上2处的温度明显高于缸体1处的温度,因此,1处比2处先凝固,造成2处无法由浇口处得到补缩,且4处的温度低于3处的温度,4处比3处先凝固;从图3c和图3d可见,在t=26.855s和t=36.435s时分别处于缸体凝固的后期和凝固刚结束的状态,此时可以看到在3、4、2、1处的温度依次降低,3处壁最厚,冷却速度最慢,最后凝固,且在此处并没有设置冒口,因此在缸体的凸台处可能会出现缩松、缩孔缺陷。

图2 充型过程

图3 ADC12合金凝固过程模拟

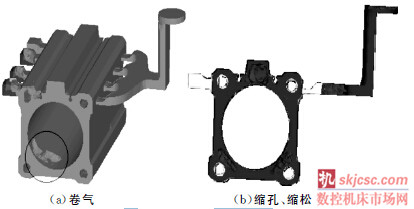

图4为ADC12合金的凝固缺陷预测。由图4a可知,在充型0.175s时压铸件出现氧化夹渣处的充型情况,椭圆位置标注的是金属液在缸体里最后填充的地方,可见此处有明显的卷气,容易造成形腔内的空气和金属液的氧化皮无法排出,而形成氧化夹渣。这些氧化皮可以通过设置集渣包排出,以免使氧化皮聚集在压铸件的型壁上。从图4b中可以看出,铸件的凸台和棱角处有明显的缩松、缩孔,且缩松、缩孔主要出现在缸体的4个棱角的壁厚最大处,与上述预测结果一致。这是由于在4个棱角和台阶周围的壁厚较薄,散热较快,凝固速度快,致使凸台和棱角处得不到很好的补缩,从而造成缺陷的产生[6,7]。

图4 ADC12合金缺陷

为减少缩孔等缺陷的出现,可以采取改善浇注系统、改变工艺参数等措施。

3、 工艺方案的改进

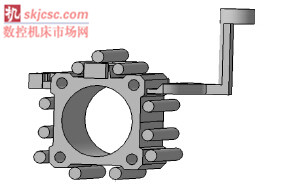

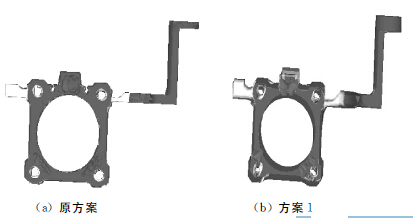

根据原方案的模拟结果及分析可知,铸件有明显的缩松、缩孔,且主要出现在壁厚较大且温度过高的台阶处[6]。为此需降低凸台和凸台周围的温度差,加快凸台和棱角处温度的下降。由于原方案在冷却时出现内浇口和横浇道先冷却的现象,因此,对内浇口和横浇口进行改进,增加浇道的厚度,从而延缓冷却时间;在缸体的4个棱角处和凸台

周围设置冷却水道,通过高压冷却水对凸台处的高温金属液进行冷却,加快金属液温度的下降;同时为了排出型腔内的气体、涂料残渣以及增强金属液的补缩能力,在缸体凸台处增设溢流槽和排气槽。改进后的工艺方案模型见图5。以相同的工艺参数对改进后的模型进行模拟,产生的缩孔、缩松缺陷见图6a。

图5 改进工艺方案模拟

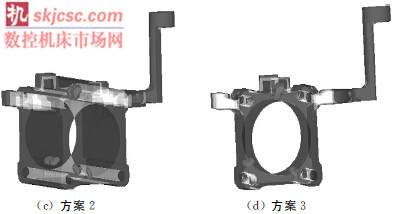

利用改进后的工艺方案,对不同的工艺参数进行模拟分析。设定浇注速度、浇注温度和模具预热温度,方案1的3个参数分别为5m/s、700℃、100℃;方案2的3个参数分别为5m/s、660℃、100℃;方案3的3个参数分别为5m/s、660℃、180℃。对3种方案进行模拟,产生的缺陷位置和大小,见图6b~图6d。

图6 4种工艺缩松、缩孔缺陷对比图

由图6可知,由于增设冷却水道和溢流槽,与原工艺方案相比,缸体缩孔、缩松缺陷明显减少。比较图6b和6a可知,降低压射速度能减少缩孔、缩松的产生。因为压射速度过大,导致金属液对型腔的冲击加大,使金属液粘附在型腔内,且型腔内的空气不易排出从而导致缺陷的产生;比较图6c与图6b,缩松等缺陷减少,说明方案2的浇注温度更合适,因为浇注温度700℃对于铝合金液相线温度(518 ℃)而言相对较高,凝固时间较长,凝固收缩较大,铸件组织晶粒粗大,容易产生缩孔、缩松等缺陷;图6d中缩松、缩孔缺陷最少,说明适当增加铸型的预热温度,防止了金属液因为进入型腔后温度突然降低而无法成形[7],从而减少缺陷的产生,在此方案条件下,几乎无缩松、缩孔缺陷。

4 、结 语

预测了缸体在压铸时容易产生缺陷的位置。合理布置冷却水道和溢流槽,降低压射速度,提高铸型预热温度,减少了卷气,降低了金属液氧化的可能性,减少了缩松、缩孔缺陷。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com