摘要:介绍某公司80MN 热模锻压力机的工作原理和工艺流程,详细叙述以西门子S7-300 系列PLC为核心的电控系统的组成结构,具体控制功能实现的过程,阐述该系统人机界面组态配置及程序编制主要内容,指出系统的设计要点。

热模锻压力机是借助模具实现金属热成型的锻压设备。它广泛应用于汽车、拖拉机、机车、石化、军工等行业,是进行大批量、高精度模锻件生产的首选设备。它可以进行镦粗、预锻、终锻、切边、冲孔等工序。热模锻压力机的用途非常广泛,在热模锻压力机上可以完成开式模锻、闭式模锻、挤压等各种型材的热模锻工艺。在热模锻压力机上进行锻造的典型零件有:

(1)通过镦粗形式成型的锻件,如法兰盘和齿轮毛坯等。

(2)通过挤压方式成型的锻件如一些筒型零件。

(3)通过预先引伸方式成型的锻件,如汽车发动机的曲轴、前梁等。

1 、热模锻压力机工作原理

热模锻压力机主要由压平机的主机本体、辅助设备、液压系统、润滑系统、气动系统和电气控制系统组成。压力机本体采用整体实心铸造机身, “X”型滑块导轨,双点支撑结构,具有刚性好、导向精度高、抗偏载能力强等特点。主电机拖动小飞轮旋转,小飞轮通过皮带传动带动大飞轮,与大飞轮同轴的小齿轮与大齿轮啮合,而大齿轮最终为滑块提供动力,为了增加惯性,所以大齿轮的尺寸非常大,以保证有足够的惯性。当电机经过四级启动电阻启动完毕后,此时转速达到额定转速,通过离合器与制动器的配合,使滑块上下运动,滑块从上死点运动至下死点再回到上死点为一个工作循环,上死点也就是滑块的上极限位,下死点既为滑块下极限位。压力机滑块有两种工作方式:调整与单次,调整工作方式时,滑块可以点动的停在任何位置;单次工作方式时,踩下脚踏开关,滑块完成一个工作循环。由于机械构造的原因,润滑对热模锻压力机尤为重要,在压机本体上有多处干油及稀油润滑监测点和温度监测点,如:曲轴干油润滑、高速轴稀油润滑、曲轴温度等,这些监测点将开关量信号传入PLC 控制系统,实时反映各个监测点的状态,以防止润滑不到位导致机械设备损坏。

2、 工艺流程

该热模锻压力机采用KUKA机械手上料,棒料经过传送带进入中频加热炉进行加热,当温度达到900℃左右时,棒料从加热炉中送出,此时上料机械手抓起热棒料送入压力机第一个工位,机械手撤出等待锻压,压力机滑块向下动作时,滑块动力是靠电机的带动,在上下模具接触到之后,也就是到达下死点后,滑块是靠惯性向上动作,在向上运行的过程中,上下顶料器顶出,将工件顶出模具。第一工位锻压结束后,机械手伸入压机模具中,将工件移至第二工位,机械手撤出等待,第二工位锻压结束后,如果有第三工位,那么机械手将重复上述动作,如果没有第三工位,那么上料机械手停止工作,出料机械手将工件取出后送入切边机,进行切边,出料机械手撤出等待,切边结束后出料机械手将工件取出挂在行走链条上,行走链条将工件运输至下一个工艺流程。在锻造过程中,需要机械手与压力机密切配合,动作互相衔接好,绝不允许有干涉,以防止损坏设备,同时也要做到节省锻造时间,提高生产效率,这就要求在每个动作节点,压力机与机械手都要有实时数据交换。

3 、电气控制系统概述

热模锻压力机要与辅助机械设备良好配合,实现锻压工艺流程,就需要有控制单元及检测元件,另外根据工艺要求,还必须做好机械、液压、电气间的状态转换和逻辑连锁条件,因此,为了保证该系统能够长期可靠的运行,该控制系统由一个西门子S7-300 系列CPU 模块、数字量输入和输出模块、电源模块和位置输入模块、模拟量输入输出模块等组成,所有开关量和模拟量信号均由CPU 进行处理,由CPU 完成对热模锻压力机工艺流程的逻辑控制,并与系统人机界面进行数据通讯。PLC的中央处理模块选用CPU315-2 DP 型,它可适应复杂的大量编程和高速指令处理的要求,该CPU 执行一条二进制指令仅需0.1 ms,具有128 kB RAM,I/O 扩展能力可达16 K 数字量或1K 模拟量I/O。CPU 模块内置的远程DP接口可通过PROFIBUS DP 电缆直接联接远程I/O 站ET200M 及触摸屏,组成分布式现场总线,总线的最大传输速率是12 Mbps。该总线结构遵循PROFIBUS DP 协议,即设备旁边的远程I/O 从站及触摸屏到PLC 柜的CPU 之间采用PROFIBUS 通讯电缆连接,这种连接方式的优点是现场电气元件的电缆就近进入从站的I/O 模块,现场远程I/O 从站到电气室的PLC 柜之间只需连接一根通讯电缆,而不是将所有现场电缆都接入PLC 柜,这样不仅节省了大量的电缆,降低工程造价,而且还减少了故障点,从而降低了设备运行的安全隐患。

3.1 电气控制系统组成

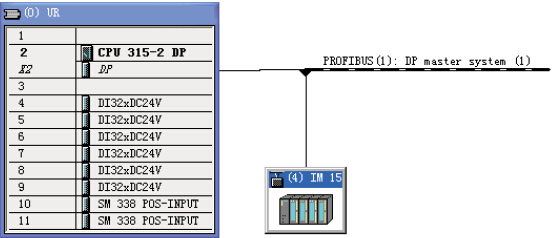

传动系统初步设计方案是在满足锻件热处理生产线和设备运转方案要求、尽量降低工程的一次投资、有效控制运行成本、获得最好的性价比为目标的前提下做出的。该热模锻压力机的电控系统由一台1600A 框架断路器控制提供电源,压力机主电机为470KW 的三相绕线式电机,采用转子串接四级启动电阻,分级切除启动方式,为了保证电机软特性及15%的滑差率,转子常接一级电阻。液压站的工作泵传动电机和循环泵电机及加热器、润滑站工作泵传动电机、封闭高度调整电机、模座拖动电机及下顶料高度调整电机均采用交流接触器控制。压力机自动化控制系统主要由可编程序控制器(PLC)、工业现场总线(PROFIBUSDP网)、触摸屏、编程器、压机上检测元件及打印机组成。本系统的远程I/O 站由2 套ET200M 组成,分别放置在PLC 柜及操作箱内,与主站构成基础自动化系统PROFIBUS-DP 通讯网络的主干。ET200M 是一个模块化的I/O站,在它上面可以直接使用S7-300 可编程序控制器主站的输入输出信号模块。由于可接入模块范围很广,因此ET200M 可以完成各种特殊和复杂的任务。PLC 柜内主机架包含一个电源模块,一个CPU 模块,六个数字量输入模块,两个位置输入模块;远程机架包括有三个模拟量输入模块,四个数字量输出模块,一个模拟量输出模块,及一个触摸屏。PLC 柜的模块主要是对接近开关、限位开关、操作箱上的按钮及各种开关量检测元件信号进行处理,同时控制所有电磁阀的开闭,完成各个电机的启动及压力机滑块单次与点动的控制;定位模块通过接收旋转编码器的信号,完成对曲轴角度、顶料高度及高度调整的测量;远程I/O 站机架模块主要是对液压站模拟量的测量,如:油箱液位、油路压力、油温信号等,还对压力机本体上的各个温度监测点的信号进行测量如:压力机曲轴温度、主电机绕组温度等;触摸屏与远程I/O 站通过PROFIBUS DP 连接。压力机硬件组态如图1 所示。

图 1:PLC 系统硬件配置

3.2 PLC系统控制介绍

(1)对压机本体上的电磁阀,液压站阀组,稀油站、干油站电磁阀,离合器与制动器的控制,都是由CPU 通过PLC 输出模块控制相应的继电器回路,再由继电器的辅助触点去控制相应的电磁阀通、断电来完成。操作箱上的数显表能够直接明了的显示出曲轴转角度数及下顶料调整高度。

(2)主传动电机、封闭高度调整电机、液压泵电机、稀油润滑泵电机、干油润滑泵电机、循环泵电机、模座拖动电机、空压机电机、加热器的启动停止是通过操作箱上的选择开关、操作按钮等相应的元器件,将对应的信号传输给相关的数字量输入模块,然后由CPU 通过数字量输出模块控制相应的继电器回路,由继电器的辅助触点实现对相应设备的启停控制。

(3)压机本体曲轴转角和顶料高度调整的测量与控制是通过绝对值旋转编码器,将信号传给位置输入模块,旋转编码器分别采用单圈绝对值式和多圈绝对值式,如果选择12 位的单圈绝对值式旋转编码器,那么它旋转360 度就会产生4096 个脉冲,每旋转一周过后会重新计数,通过记录的脉冲数,就可以算出当前的角度是多少,从而来控制离合器与制动器的动作,来实现压机滑块的动作;多圈绝对值式旋转编码器是同样的原理,不同的是在旋转一周之后不会重新计数,而是不断的累加脉冲数。

(4)压机本体及液压站有较多的监测点,这些检测点将温度信号、压力信号、流量信号、液位信号送到模拟量输入模块,有4-20mA 的电流信号、0-10V 的电压信号及PT100 等,通过编程计算后在触摸屏上反映出各个监测点的实时状态。如果检测到的实际数值超过了设定值,那么将触发故障报警停机条件,以保护机械设备不受损坏。比如:曲轴温度检测点温度达到71 度,超过设定的70 度,那么机旁操作箱上的蜂鸣器响起,报故障的同时压力机停止一切动作。

(5)下顶料器的顶出速度如果可调整,那么将通过PLC 的模拟量输出模块,控制比例阀的输入电压或电流,来改变比例阀的开口度,从而实现对速度和方向的控制,此功能是可选择的,一般情况下顶出速度无需调整,所以大多不选用造价较高的比例阀控制。

(6)安装在压力机本体上的吨位仪用来监控设备的受力情况,在四个立柱的上面安装有四个电阻式应力贴片,这四块贴片在受力不同的情况下产生变形不同,导致电阻阻值不同,通过特殊导线连接到吨位仪上,吨位仪显示出每次锻造时四个立柱的受力情况,如果出现四个立柱受力不平均的严重偏载情况,吨位仪输出信号给PLC,触发故障报警条件,压力机停止工作。

3.3 人机界面系统

本压力机在机旁操作箱上设有一台12 英寸的触摸屏,由操作人员对机组生产工艺参数进行设定、对设备状态进行实施监控及诊断。画面内容包括:热模锻压力机主监控画面,生产工艺参数输入画面,调整模式画面,单次模式画面,故障显示画面,故障分类画面,温度显示画面,曲轴转角画面,液压润滑画面及换模画面等。本触摸屏选用西门子MP 系列,人机界面所采用的软件是WINCC FLEXIBLE2008 SP2,此软件具有数据采集、监控和控制自动化过程等功能,并有中文操作系统,可实现全中文操作画面,便于工作人员使用和维护。

4 、软件编程内容

热模锻压力机电气控制系统的逻辑控制采用Step 7 5.5 编程软件进行编程,程序功能块包括:主电机控制,制动器和离合器控制,干油润滑站控制,曲轴转角测量及判断,锻件和行程计数,事故报警,故障判定,液压站控制,稀油润滑站控制,封闭高度调整及下顶料控制,测温电阻及其它模拟量,控制投入,传感器检测,顶料数据及数显表,换模装置及空压机控制。PLC 通过PROFIBUS DP 电缆与触摸屏连接,另外当压力机需要与其他设备联动时,可以直接采用工业以太网或PROFIBUS 总线来完成数据交换,比如此热模锻压力机要与机械手进行配合联动,完成工件的锻造,就可以将机械手的控制器通过PROFIBUS 与压力机的PLC 系统相连接,通过总线通讯来进行数据的交换。压机本体程序结构如图2 所示。

图 2:压力机本体S7-300 程序结构图

5 、结束语

该热模锻压力机的电控系统以可编程序控制器为核心,硬件配置合理、软件功能强大,完全实现了对热模锻压力机工作过程的控制,极大的保证了设备加工对象的多样性、生产节奏的快速性、运行的可靠性。通过实践证明,该控制系统运行稳定可靠、维护简单方便,设备使用效果良好,产品质量达到了指定要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com