锻压机床用改性铝合金的组织与性能研究

2017-5-8 来源:山西机电职业技术学院 作者:张 冲

摘要:泡沫镁改性铝合金是一种极具应用前景的锻压机床用铝合金。在锻造过程中袁如何优选变形量和始锻温度至关重要。采用不同的锻压工艺参数渊变形量和始锻温度生产了锻压机床改性铝合金试样,并进行了显微组织和力学性能的测试与分析。结果表明袁合金的抗拉强度和屈服强度随锻造变形量的增加而增加,断后伸长率则先增大后减小曰合金的抗拉强度尧屈服强度和断后伸长率均随始锻温度的提高而先增大后减小。锻压机床改性铝合金的变形量优选为15%,始锻温度优选为 450 ℃ 。

关键词:锻压机床; 改性铝合金; 锻造变形量;始锻温度;力学性能

复合材料因其优异的综合性能,在实际的工程应用中备受青睐。 在锻压机床领域,复合材料的应用越来越广泛[1]。 但是,现有的复合材料往往由于锻压性能不理想而难以大规模应用。为此,迫切需要开发一种具有较佳锻压性能的复合材料,泡沫镁作为一种新型材料袁由于兼具金属特性和多孔结构袁具有优异的物理和力学性能袁在减震降噪尧吸收冲击能尧电磁屏蔽等方面具有良好的应用。但是,关于泡沫镁在锻压机床用复合材料中的应用研究还鲜有报道。为此,本文尝试在锻压机床用铝合金中添加适量泡沫镁,研究锻压机床改性铝合金在不同锻压工艺下的显微组织和力学性能。

1 试验材料与方法

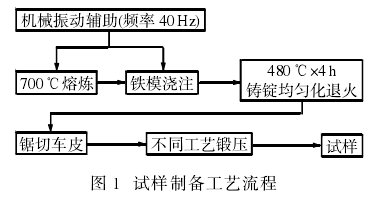

采用工业级原料铝镁硅和泡沫镁,原料的配比如表 1 所示。在 100kg 井式电阻炉中熔炼用铝基复合材料。 为了使泡沫镁能更好地分散在基体材料中,熔炼和浇注过程中均采用机械振动, 振动频率为 40Hz,获得锻压机床用铝基复合材料铸锭。铸锭毛坯的尺寸为 准100mm伊500mm。 锻压机床改性铝合金的锻造试样制备工艺流程如图 1 所示。试样的锻造工艺参数如表 2 所示。

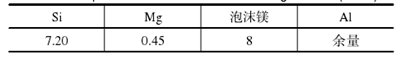

表 1 原料配比(质量分数,%)

采用不同锻造工艺制备的锻压机床改性铝合金试样,经线切割打磨抛光后,在 PG18 型金相显微镜上观察显微组织,并用 Image Pro Plus 软件统计平均晶粒尺寸。 试样的锻造性能测试, 以不同工艺下的拉伸试验进行表征, 在 BJDW-10 型电子万能试验机进行室温拉伸试验,并用 JSM6510 型扫描电子显微镜观察拉伸断口并拍照。

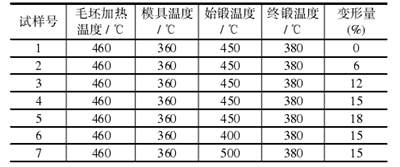

表 2 试样锻造工艺参数

2 试验结果及讨论

2.1 显微组织

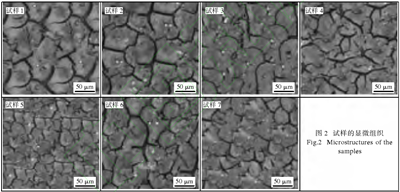

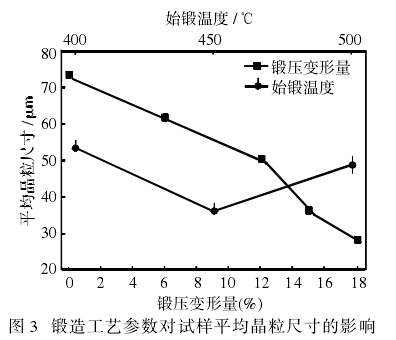

采用不同锻造工艺制备的锻压机床改性铝合金,试样的显微组织照片如图 2 所示。 试样的平均

晶粒尺寸统计结果如图 3 所示。从图 2.3 可以看出,锻造工艺对锻压机床改性铝合金的显微组织产生明显影响。 当锻造变形量为 0试样 1时,即试样未进行锻压时,试样的显微组织为较粗大的枝晶晶粒。随着锻造变形量从 0 逐渐增加到 18%试样 1~5,锻压机床改性铝合金试样的晶粒发生变形,显微组织由枝晶组织变为变形组织。随着变形量的逐渐增大,锻压机床改性铝合金试样的组织变形愈发明显,枝晶晶粒被破碎成更细小的晶粒,使得晶粒得到细化,并使锻压机床改性铝合金试样的组织均匀性得到改善,这对提高试样的拉伸性能极为有利[2-3]。 此外,从图 2.3 还可以看出,当变形量为 15%时,保持其

工艺参数不变的前提下, 随着始锻温度从 400℃增加至 500℃ 试样 6、4、7, 复合材料试样的晶粒呈现出先减小后增大的变化趋势, 试样的组织均匀性先提高后下降/ 这主要是因为锻压机床改性铝合金需要合适的锻造温度范围才能使材料具有较好的塑性和较小的变形抗力, 如果始锻温度过低将容易引起加工硬化,从而使锻造过程中的变形不充分,起晶粒粗化和组织分布不均匀,降低复合材料的性能.如果始锻温度过高,铝合金锻造过程中承受的能量过高,从而不可避免地使晶粒粗化[4-7].因此,锻压机床改性铝合金在锻造过程中需要选择适当的锻造变形量和始锻温度等工艺参数。

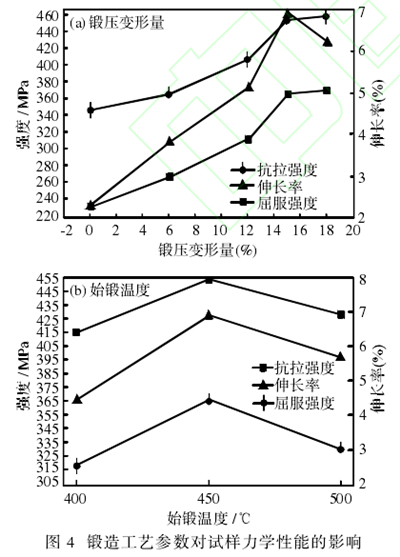

2.2 力学性能

采用不同锻造工艺制备的锻压机床改性铝合金, 试样的室温力学性能测试结果如图 4 所示. 从图 4 可以看出, 锻造工艺对锻压机床改性铝合金的屈服强度,抗拉强度和断后伸长率均有明显的影响.随锻造变形量从 0 增加至 18%,锻压机床改性铝合金的抗拉强度和屈服强度逐渐增加, 而伸长率先增加后减小。 随始锻温度从 400℃增加至 500℃,锻压机床改性铝合金的屈服强度。 抗拉强度和断后伸长率均呈现出先增大后减小的变化趋势。 这主要是因为根据 Hall-Petch 公式, 材料的强度与晶粒尺寸之间存在显著的线性对应关系。如前所述,随锻造变形

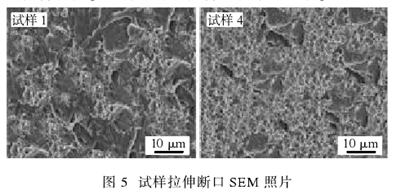

量的增加, 锻压机床改性铝合金的平均晶粒尺寸逐渐减小,随始锻温度的提高袁锻压机床改性铝合金的平均晶粒尺寸先减小后增大。当晶粒尺寸增大,材料的强度降低,当晶粒尺寸减小,材料的强度提高。 而材料的断后伸长率不仅与晶粒尺寸相关, 而且还与材料的内部结构有关。当锻造变形量过大时,材料的内部组织均匀性明显变差, 从而使得材料在拉伸过程中的断后伸长率非但不随锻造变形量的增大而增大,反而降低[8]。 当锻造变形量为 15%时,断后伸长率达到最大值6.9%。 与未进行锻造时即锻造变形量为 0相比,锻造变形量为 15%时,锻压机床改性铝合金的抗拉强度从 346 MPa增至 453 MPa,增加了 31%屈服强度从 232MPa 增至 365MPa,增加了 57% 断后伸长率从 2.3%增至 6.9%, 增加了200%。 由此可以看出,选取适当的锻造变形量,有助于显著提高锻压机床改性铝合金的力学性能。 图 5是未进行锻造时即锻造变形量为 0的锻压机床改性铝合金试样 1 与锻造变形量为 15%,锻造温度为450 ℃ 的试样 4 的室温拉伸断口 SEM 照片。 从图 5可以看出,未进行锻造与锻造后的锻压机床改性铝合金, 在室温拉伸后断口都是由韧窝和解离台阶组成, 表现出较为明显的韧性断裂和脆性断裂共存的混合断裂特征, 但是,与未进行锻造时,即锻造变形量为 0 的复合材料相比, 采用锻压造变形量为15%,锻造温度为 450℃的锻造工艺获得的锻压机床改性铝合金的拉伸断口中韧窝明显变细, 表现出更好的拉伸性能。 这与试样的拉伸试验结果一致。

3 结论

(1)锻造工艺参数对锻压机床改性铝合金的显微组织和力学性能产生明显影响。锻压机床改性铝合金的抗拉强度和屈服强度随锻造变形量的增加而增加,随始锻温度的提高是先增大后减小,锻压机床改性铝合金的断后伸长率随锻造变形量增加或始锻温度提高是先增大后减小。

(2) 锻压机床改性铝合金的锻造变形量优选为15%,始锻温度优选为 450 ℃ 与未锻造相比,该工艺下获得的锻压机床改性铝合金抗拉强度从 346MPa 增至 453 MPa, 增加了 31% 屈服强度从 232MPa 增至 365 MPa, 增加了 57% 断后伸长率从2.3%增至 6.9%,增加了 200%。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com