轴承套圈双主轴车削中心数控系统的设计

2018-2-26 来源: 扬州工业职业技术学院机械与汽车工程学院 作者:王伟

摘要: 轴承在市场上有着广泛的应用,为了提高生产效率,研发轴承套圈双主轴车削中心数控系统符合当前市场需求。根据多年工作经验,通过参阅大量文献,研发了轴承套圈双主轴车削中心数控系统,设计了机械本体、系统结构及机床面板等,为提高生产效率,保证生产质量提供了技术支持,得出了有益结论。

关键词: 轴承套圈; 双主轴车削中心; 数控系统

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。

随着中国制造业的不断发展,全国各大行业为了抓住此契机,为适应发展需求,不断进行创新发展,目前中国的制造业发展已经初见成效。轴承被称作工业的点心,广泛应用于各个行业,在国民经济中占有重要的地位,因而创新轴承产品结构、制造工艺流程及提供生产效率势在必行。

为此研发轴承套圈数字化车间符合当前市场需求,机械加工系统是数字化车间的有机组成部分,而双主轴车削中心是机械制造系统和车削加工单元的核心组件,它是为适应轴承套圈车削加工工艺专门研发的设备。

根据轴承套圈加工工艺介绍,可以看出无论是外圈、还是内圈的车削工序都有两个,如果采用两台机床完成两个工序会存在以下问题: 首先,生产辅助时间长,生产效率低; 其次,加工精度受损。Brian KELLOCK 研究指出,采用双主轴车床是解决以上问题的最有效途径。

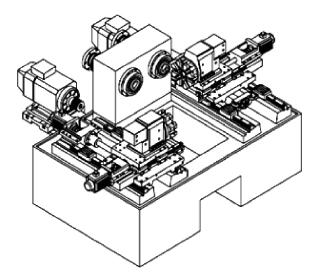

为此,课题组成员根据企业实际需要自主研发了双主轴车削中心,其机械本体如图 1 所示。

图 1 双主轴车削中心机械本体

1 、轴承套圈车削加工中心的结构

一台双主轴车削中心、一套工件尺寸测量装置构成一个车削加工单元,它承担着轴承套圈车削加工的工作。双主轴车削中心数控系统除了按照车加工单元监控系统发来的 NC 代码控制机床运动完成加工外,还将对机床的各种状态参数进行监测并反馈给车加工单元监控系统; 工件尺寸测量装置对加工好的轴承圈的形状参数进行测量; 车加工单元监控系统将对采集的尺寸数据进行计算和分析,对比已经设置好的公差带,如果超过了公差带,马上采取调整刀补或是换刀的措施,从而在产品的生产过程中始终有效地控制着产品尺寸,使产品质量得到了质的提升。同时在生产过程中,通过统计合格品的数量,亦实现了刀具的寿命管理,使刀具使用的效率得到了提升。

此外,车加工单元监控系统还可进行 CPK、SPC 等数值的计算,并将加工信息反馈给机械加工系统中心管理系统。

2 、双主轴车削中心数控系统的设计

数控系统是双主轴车削中心的大脑,也是发挥其最大作用的保障。双主轴车削中心具有两个主轴和两个刀架,因此双主轴车削中心数控系统是一个六轴系统,而且这 6 个轴还分成两个坐标系,两个坐标系要同时工作。

目前,具备以上功能的数控系统基本上都是进口系统 ( 如 SIMENSE 810D、FANUC 0T) ,价格昂贵,此外,它们很多接口都不对外开放,难以实现数字化车间的生产监控以及根据工件在线尺寸测量进行刀补参数调整功能,传统的数控系统采用封闭式结构,存在很大的局限性: ( 1) 很难采纳主流的计算机与信息技术; ( 2) 系统功能固定,不具有柔性; ( 3) 传统数控系统人机界面不灵活,系统的培训和维护费用昂贵。

数控系统技术正经历着从传统封闭式向开放式数控系统发展的过程。开放式数控系统是制造技术领域的革命性飞跃,其硬件、软件和总线规范都是标准的、对外开放的,使数控系统满足模块化、标准化和网络化的要求。为了满足数字化车间和生产过程监控的要求,课题组采用开放式数控系统架构设计。

目前常见的开放结构控制器产品主要是基于 PC的系统,而且种类繁多。根据其结构形式的不同可以分为以下几类:

( 1) “PC 嵌入 NC”结构。这只不过在传统数控系统中加入了 PC 机,通过建立合适的数据接口和 PC 进行连接,实现系统的部分开放。

如FANUC Serial 150 / 160 / 180 / 210。其需要双操作系统,如 MS Windows 和专用的数控操作系统,PC 机只不过用来提高可操作性,原来的控制器不做结构上的任何改动。

( 2) “NC 嵌入 PC”结构。它由开放式运动控制板加 PC 机构成。这种运动控制板通常选用高速DSP 作为 CPU 来完成实时性的 NC 内核任务而由 PC机来完成非实时性的任务。两个 CPU 之间通过 PC 总线和双端 RAM 来通信。它开放的函数库供用户在Windows 平台下自行开发构造所需的控制系统。

( 3) “基于现场总线的 PC-NC” 结构。它是将现场总线卡,如 SERCOS 和 PROFIBUS,插入到 PC 机的插槽中。基于此种标准的产品有北京机电研究院的JT2100、 Indramat System 2000 和 Simulink 802D,840D 等。

( 4 ) 软件型开放式数控系统。 它提供给用户最大的选择和灵活性,它 的 软件全部 存在于PC 机中,而硬件仅为 PC 机与伺服驱动和外部 I / O之间的标准化通用接口

。其典型产品有德国 PowerAutomation 公 司 的 PA8000 NT、 美 国 MDSI 公 司 的Open CNC 等。经过多方对比,考虑到加工精度、加工效率等要求,课题组采用 “NC

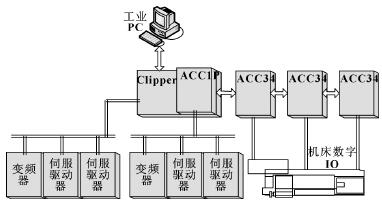

嵌入 PC” 结构,以美国 DeltaTau 公司生产的 PMAC Clipper 运动控制器作为数控内核。Clipper 运动控制器标准卡可控制 4 个轴,再加上一个 Acc1P 即可控制 8 个轴,满足双主轴车削中心的要求。Clipper 运动控制器采用以太网和 PC 进行通信,因此,双主轴车削中心数控系统整体架构如图 2所示。

图 2 双主轴车削中心数控系统硬件架构

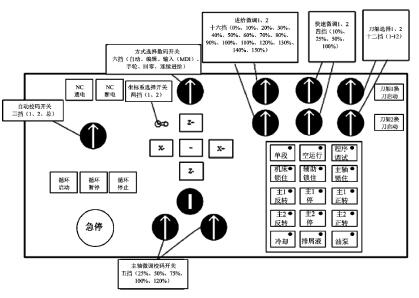

为了方便操作人员使用,设计了如图 3 所示的机床面。整个系统的程序分为上位机程序和下位机程序两大部分。上位机程序指的是在 PC 机上运行的程序,包括 NC 代码程序编辑、运行状态监测显示、参数设定、加工过程分析、系统交互等模块。下位机程序指的是运行在 PMAC 上的程序,包括 G 代码实现程序、M 代码实现程序、PLC 程序等部分。

图 3 机床面板

3 、结论

课题组设计研发的轴承套圈双主轴车削中心数控系统目前已处于调试阶段,总体情况良好,预计投入生产使用后,能够大幅度减少工时、提高生产效率,给企业带来的利润是非常可观的,同时也为进一步研究改进提供了理论借鉴。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com