铣磨机主轴优化设计分析

2018-1-19 来源:畅河南工业职业 畅河南中 畅南阳建设 作者:刘旸 高志华 徐树青 赵华清

摘要: 以光学铣磨机主轴加工、装配和维修为例, 介绍加工、使用过程中所遇到的主要问题。依据长期维修跟踪, 得出更优化、更简单的解决办法, 使得铣磨机主轴方便制造、使用和减少维修, 降低成本, 提高效率等方面, 都有很大的提高。

关键词: 主轴; 加工成本; 精度; 生产周期

自20 世纪80 年代以来, 全球光电科学技术迅猛发展与进步, 我国光学产品的加工设备研发也随之发展起来。光学产品的精度要求越来越高, 加工光学产品的加工机床精度也必然要得到提高, 这就涉及到此类机床设备的关键零部件的加工和装配精度的问题。其中, 光学加工机床铣磨机的核心部件———高速旋转主轴, 其加工、装配、使用寿命、维修在很大程度上对主轴精度都有很大的影响。

在光学行业所用的加工机床中, 高速旋转主轴的精度是该类机床的一个重要技术指标。其中, 光学铣磨机主轴转速高达9 000~12 000 r/min, 要保证主轴高速旋转的精度, 首先要保证各个关键零件的精度; 其次, 也是人们常常容易忽略的, 主轴的装配。关键点就是要保证主轴、主轴轴承座等零件的形位公差—同轴度、垂直度, 以及轴承安装部位局部尺寸公差等; 再加上合理的装配工艺, 才可以保证主轴部件的装配精度。

现就光学铣磨机主轴的加工、装配、维修过程中所出现的问题, 对如何保证高精度主轴高速旋转的精度和使用寿命等相关问题, 进行探讨和研究。具体对现有的加工、装配工艺方法进行介绍和对比, 以期得到更优化、更经济、精度更高的加工装配工艺和维修方法。

1 、现在的加工工艺和装配方法

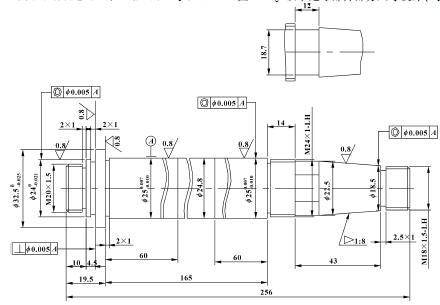

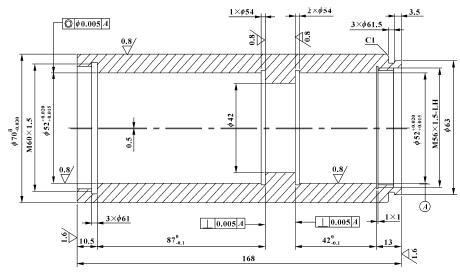

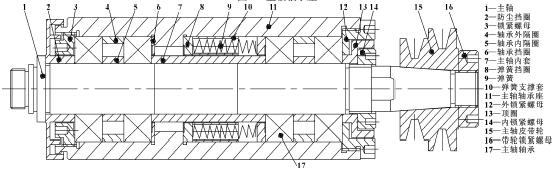

主要部件主轴、主轴轴承座以及主轴装配图如图1—3。以下是零部件部分尺寸设计、装配要点。

图1 主轴

图2 主轴轴承座

图3 主轴部件

主轴和主轴轴承座安装轴承位置的尺寸公差、形位公差比较高, 目的要保证装配后主轴的转速达到9000、12 000 r/min, 并且运转要灵活平稳, 不应有不正常的尖叫声和不规则的冲击声; 在主轴轴承达到稳定温度时, 其温度和温升应符合机床规定的技术要求; 主轴的径向跳动和轴向窜动应符合机床精度标准的规定和图纸要求。

为达到以上要求和装配的方便, 主轴和主轴轴承座的局部尺寸公差和形位公差标准比较严格, 主轴尺寸公差在IT3 级以上, 主轴轴承座的尺寸公差为IT3级; 同轴度公差在IT4 级左右。这使得零件的加工难度增加, 不利于加工, 加工成本增大。

轴承的选用: (1) 选用国产7205C 级(P4) 轴承, 要求是正规大厂生产的, 比如洛阳轴承研究所;轴承价位115 元/套, 若要求配对, 要加价20%左右;四套轴承, 或两两配对的, 价格在460~580 元。(2)也可选用进口轴承7205D 级(P5) 来替代国产轴承;配对好的, 一对大约400 元, 两对大概800 元左右。并配磨轴承内、外隔圈。

以上是主轴零部件加工、装配过程中必须要做到的, 目的是为了保证主轴部件的装配精度。

在实际的生产中, 大概有4 ~5 年, 此类加工、装配的缺点是:

(1) 加工难度和加工成本成倍增加;

(2) 设备精度不稳定, 用过一段时间后, 调节比较频繁, 影响设备的有效使用率; (3) 装配效果比预想的要差些, 转动噪声和温升偏大, 维修次数较多。

2、第一次改进优化设计

在现有的零部件设计、加工、装配基础上, 近7年来, 根据实际工作中遇到的各类问题, 通过多次的整改、优化设计、维修, 得出以下比较系统的、成熟的零部件设计方案。

具体的解决方案是:

(1) 改变和轴承内、外圈相配套的主轴和主轴轴承座的公差配合, 把其中过度或过盈配合变为滑动配合———间隙配合。具体要求: 装配零件清洗干净,涂抹润滑脂后, 轴承内、外圈分别可以用手用力推或橡皮锤轻敲, 即可顺利完成和主轴、主轴轴承座的装配。

(2) 此铣磨机的床身, 质量大约380 kg, 材料为HT200, 是该设备最大的零件, 占该设备总质量的3/5 以上, 还是该设备所有零部件装配的基础件, 在加工前一定要经过严格的时效处理。最好是自然失效, 虽然时间长, 资金占用偏大, 但加工、装配后效果好, 装配使用过程精度稳定不变; 若采用人工时效回火, 时间虽然比较短, 但在加工过程中, 不能在一个工厂、一个车间、一台机床上加工完毕, 一定要尽可能拉长床身各个工序间的加工地点和时间, 最大限度地消除铸件的应力, 使得最终精加工后的尺寸精度保持稳定不变。

(3) 选用7205P5 级进口轴承, 配对好的, 替代国产的7205 P4 级轴承。根据配对轴承标示的游隙值, 配磨轴承内、外隔圈, 以保证配对轴承内外圈间隙的一致性, 为调节主轴前后轴承的间隙做准备。

(4) 润滑脂选用国产的白色特种润滑脂, 800 g,价格40 元上下。也可选用进口的润滑脂, 价格大概是此种润滑脂的8~9 倍。没特殊要求, 不推荐使用。根据近几年的具体实施, 做到以上4 点, 就可以保证合格的零件装配后, 达到设计的技术指标, 保证有良好使用效果, 基本避免前面所说的生产装配后的三大缺点。

3、铣磨机主轴部件改用外购的电主轴

该设备零件数量偏多, 绝大部分零件体积比较小, 部分零件加工精度又比较高, 加工和装配费时费工, 这些都大大增加了设备的成本, 延长了整机的生产周期。

一般来讲, 现在与客户签订的合同要求的交货期都比较短, 此时对于及时交货来说, 成本稍高点倒是次要的, 加工周期倒是急需解决的第一难题, 比较长的加工周期不利于在多变的市场中赢得客户。

具体针对铣磨机主轴部件来说, 高精度的零件,加工精度高, 加工周期长, 加工成本高; 另外, 该部件零件数量比较多, 加工时间和周期自然就比较长。由图3 可以看到: 自制件有15 个品种, 除了轴承内、外隔圈, 都为单件, 不利于组织生产, 并且部分零件的精度要求较高; 2 个常用件, 主轴轴承(两对共四套P5 级进口轴承) 和弹簧需外购。

另外, 带动主轴旋转的部件和相关附件, 自制件共有9 个品种, 组装、固定后, 用来固定、调整和保护电机(YS8012)。并由电机带轮增速4 倍左右, 所以电机带轮直径偏大, 须选用铸铝材料, 并且要作动平衡试验。

以上直接成本合计2 300~2 400 元, 且不包含人工的装配调试成本。其中装配中所用到的各种标准件暂忽略不计。

近十多年来, 电主轴发展迅速, 各项技术性能指标也日趋完善, 这也为选择电主轴准备了相应可靠的物质基础。在此基础上, 通过反复调研、对比多个厂家、多个品种的产品性能指标, 定做和主轴轴承座外部尺寸相符合、技术指标相当的或更高的电主轴, 价格每套在2 700 多元(当然价格低的有一千多元多的, 高的有四、五千元的); 功率选1畅5 kW, 原设计的带动电机YS8012 功率0畅75 kW, 功率应该足够。现在, 去掉铣磨机原设计主轴, 换上外购的电主轴, 已经陆续在近10 台铣磨机上试用, 时间近两年,使用一切正常, 还没出现意外的问题, 效果还算满意。

更换为电主轴后, 直接成本增加300 ~400 元,加工周期基本就变为外购周期, 时间更短、更省心,省去了主轴加工、装配(铣磨机的加工装配中的重点和难点), 电机支架的加工、安装等; 加工和装配周期的时间节约在95% 以上, 能更好地和快速变化的市场对接。随着时间的推移、实践的检验, 电主轴的设计采用应该是一种很好的设计思路和方法。

4、 结论

从以上3 种方法使用效果来看, 主轴的优化设计是一种成熟的加工装配, 解决了绝大多数问题, 目前应用最广泛; 电主轴的采用, 省去了大量繁琐的工作, 加工装配周期优势特别明显, 是很值得推广的一种思路和方法。

在现代工业化的社会中, 分工会更细化, 做好、做精某一个或某一项工作才是未来的发展方向, 协调、利用好社会上的各种优势资源, 为我所用, 应该是一种好的思路和发展方向。不能小而全, 那样只会增加时间和成本, 不利于工作的开展和推进, 也不可能在工业化社会中长期立足。

推而广之, 在现代的工业化生产中, 机床的生产和维修, 要尽可能地去选用专业厂家已有的、现成的、成熟的零部件, 利用别人的优势, 其结果往往是事半功倍。不要每样东西都立足自己加工制造, 费时费工, 效果还未必好。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com