高档机床主轴自动换挡PLC控制及实现

2017-11-13 来源:中航工业沈阳飞机公司技术中心 数控加工厂 作者:刘本刚 刘天冬 王碧玲

【摘要】通过修改数控系统机床参数与PLC编程,实现了配套国产高档数控系统的大型五坐标双龙门铣床的自动换挡。执行换挡过程中控制主轴电机来回摆动,换挡冲击小,易于液压拨叉推动齿轮实现稳定配合,可靠性高,提高了国产数控系统在航空领域的应用水平。

关键词:国产高档数控系统;主轴;自动换挡;PLC编程;ASSEM模块

高性能电主轴的不断应用,不但提供了很宽的变速范围,实现无极变速,而且易于实现高速、高精传动与定位,大幅提高了高端数控机床的切削性能,并简化了机床主轴传动系统。但是,由于其结构复杂、维护困难,尤其是提供大功率时,成本更高、系统更复杂,在强力切削、难加工材料(如钛合金)加工等对机床主轴功率要求高的特殊应用场合中,传统机械式主轴(齿轮变速箱变速)仍在广泛应用。

机械主轴变速箱不但可以使主轴获得低速大扭矩,满足强力切削的要求,还可以通过换挡改变传动比满足不同工序对主轴切削性能的要求,充分发挥主轴电动机的性能。目前机械主轴换挡方式,主要有手动控制、半自动与自动换挡方式。手动方式主要用于普通机床的主轴换挡中,先进数控机床一般采用全自动换挡方式,该方式简单、可靠。自动换挡是指数控系统通过PLC执行相关指令,控制换挡机构改变变速器传动比,满足转速指令要求并使主轴电机工作在最佳状态。由于涉及到数控系统与PLC系统之间的通信

以及换挡时可能出现顶齿等造成齿轮无法啮合,导致换挡失败,甚至破坏齿轮传动系统。

因此,要想提高国产数控系统在航空领域的应用水平,应实现主轴平稳地自动换挡。陈年华 描述了自动换挡系统工作原理及系统参数调试过程,但未分析控制方法和换挡实现过程。潘月斗等口1针对主轴电机换挡过程中易出现顶齿现象,提出了换挡时主轴电机采用步进控制的策略,但换档过程中,主轴易出现明显振动。邹方【31在西门子840C系统中通过PLC控制主轴摆动实现了自动换挡功能。目前,包括国产数控机床在内,航空企业的高档五轴数控机床全部配套国外主流数控系统,为实现国产高档数控系统在航空领域的突破,充分体现国产五轴数控系统的功能和性能,以正在现场进行国产数控系统改造的大型五坐标龙门铣床为例,在华中848C数控系统中,通过合理设计控制流程和PLC程序,实现了主轴的自动换挡功能。

1 、自动换挡结构及方式

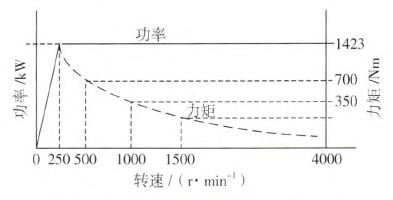

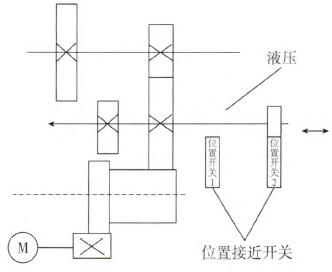

目前,在强力切削、难加工材料等数控加工设备中,为充分发挥主轴性能,实现高性能加工,往往使用机械主轴,以满足大变速范围和低速大扭矩等加工特性。图1所示为大型双龙门铣床机械主轴的机械特性。在数控设备中,机械主轴变速器换挡一般采用自动换挡方式,通过PLC控制液压拨叉或离合器自动完成档位切换。其中,以液压拨叉控制方式最为常见,其原理如图2所示。PLC根据当前加工程序中主轴指令转速与换挡比较值判断所需档位,并控制液压阀拨叉推动齿轮移动。同时,主轴电机按照指定控制策略带动变速器输入端齿轮运动,直到档位到达。

图1 大型双龙门铣床机械主轴的机械特性图

图2 液压拨叉结构不意图

根据PLC指令实现形式,自动换挡可分为读M指令和s指令两种方式。读M指令方式是指在PLC中首先定义换挡的M指令,并在数控程序中的换挡位置添加相应的M换挡指令,数控系统在执行加工程序过程中PLC就会同其他M代码一样,执行该代码,完成换挡。该方法需要工艺员在零件加工编程或后处理中确定档位,节省了加工时系统判断档位的时间,但是增加了工作量,要求工艺员熟悉具体机床主轴换挡的功能和特点,并占用辅助代码。读S指令方式是指在数控加工过程中,PLC通过数控系统获取当前加工程序中转速S指令值,根据换挡比较值实时判断当前所需档位,自动完成换挡。此时,工艺员不需关注档位,只需在加工程序中指定主轴转速即可,由PLC自动判断实现换挡,简单可靠。因此,本文选择读s指令实现大型双龙门铣床主轴自动换挡功能。

2、自动换挡控制与编程

在换挡时,齿轮啮合可能出现顶齿的现象,导致换挡超时报警,甚至破坏齿轮传动机构,因此在换挡过程中需要对变速箱输入端齿轮的运动进行控制[4-51。比如在换挡时允许主轴低速运动实现变速器齿轮的配合,该方式简单,但齿轮副间轴向运动过程中产生摩擦,在啮合过程中输出端齿轮一直承受低速负载,尤其是在刚开始啮合时,两齿轮轮齿接触面积小,冲击明显,易导致齿轮加速疲劳,甚至导致齿根断裂。本方案所采用的策略是在换挡过程中控制主轴电机低速摆动带动变速箱输入端齿轮来回摆动,摆动幅度为大于齿距的整数倍,避免了顶齿现象,克服了主轴电机低速转动的不足。

2.1 自动换挡控制策略

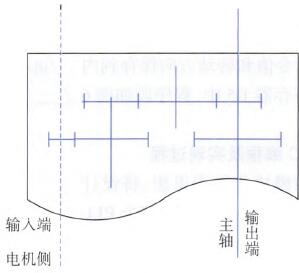

大型五坐标双龙门铣床主轴的变速箱结构,如图3所示,具有2档变速。

图3 大型双龙门铣床主轴变速箱示意图

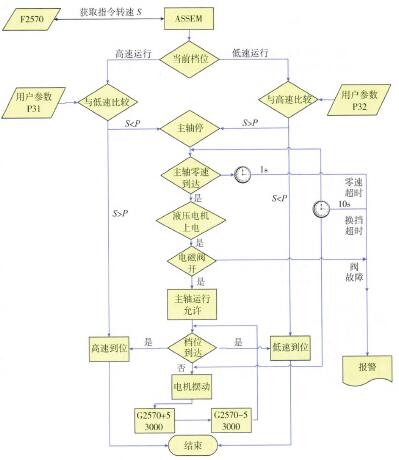

图4为根据自动换挡结构及华中高档848C数控系统控制特点,设计的主轴自动换挡控制流程图。在加工过程中,PLC首先向CNC系统请求转速s指令值,获得该值后,与系统用户参数P中定义的档位比较值对比,确定当前转速应需档位后,检查当前所在档位并判断是否需要换挡。若需换挡,则PLC向CNC系统发送主轴停请求,并等待主轴零速到达信号,若在指定时间内收到CNC系统主轴零速到达信号,则PLC向CNC系统发送主轴运动控制指令,要求主轴电机低速摆动,如此反复,直到检测到档位接近开关的有效到达信号。与此同时,PLC输出有效信号,启动液压站电机,保持该信号持续一定时间,防止液压电机频繁启动,影响电机使用寿命和系统电气特性,并输出有效信号打开液压阀,使液压拨叉推动滑动齿轮,直到PLC检测到档位到位信号,结束换挡。在执行换挡过程中,若超出定时器设定值,系统会发出相应的超时报警,如换挡超时、零速到达信号超时等。针对液压电机、电磁阀等非正常工作状态,都会触发系统报警,通过定义的复位可清除上述报警。

图4 本方案主轴自动换挡控制流程图

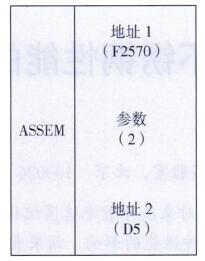

2.2 ASSEM功能模块

在实现自动换挡的过程中,PLC与CNC系统频繁进行通信,PLC从CNC系统中获取指令转速、主轴状态等信息,需要换挡时,PLC向CNC系统发送主轴电机运动控制指令等。为简化PLC编程,华中848C系统的PLC提供了很多专用功能模块。在自动换挡编程时,通过使用这部分功能模块,可大大提高编程效率和减少程序量,其中本方案使用的最主要的功能模块就是ASSEM 模块,其梯形图如图5所示。

图5 ASSEM模块梯形图

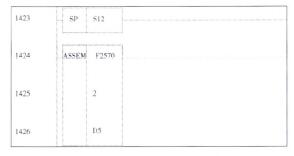

ASSEM模块的功能是PLC向CNC系统请求当前转速s指令值及方向,并将该值复制到PLC内部寄存器中,以便在PLC中对其进行数据处理。该模块在本方案中的应用是:请求系统F2570一F2571共解决方案总结如下:

(1)S指令数据获取错误。根据ASSEM功能模块的功能和参数意义,必须将参数l的值设定为2,即连续读取F2570、F2571两个字节中的值,才能正确获取当前指令转速s,包括方向和大小。否则,PLC读到的值不是加工程序中的s值,如调试时,发现D5中的数据与加工程序中的指令转速值不一致,经检查,发现参数1被设定为l,修改为2后问题解决。

(2)执行换挡过程中主轴电机不能实现低速正反摆动。必须合理设定定时器或延时导通定时器的定时时间及单位,才能控制主轴电机正反摆动,实现平稳换挡,避免主轴出现较大冲击。

(3)出现换挡超时报警。换挡超时报警的意义,在于通过设定定时器,保护主轴。根据电气原理图及液压流程图分析,可能存在的问题:①液压电机未启动,应检查液压电机控制继电器是否得电;②液压阀未打开,应四字节中的数据,通过计算将当前转速s指令值和转动方向保存到内/Ⅲt参数/部双字寄存器D5中,程序段如图6么型/所示。

图6 PLC读取指令转速S程序段

2.3 PLC编程及实现过程按照模块化编程思想,将设计的主轴自动换挡程序作为整个PLC程序的一个子程序,并通过用户参数P50.1的值进行调用。经现场多次调试与优化后,剩余自动换挡子程序梯形图如图7一图9所示。图7中D5为保存CNC系统反馈的当前转速指令S寄存器,F402.15为系统主轴零速标志位寄存器。图中1427行作用是将从系统获得的S指令转速值单位转换为RPM。图8中1429。1432行,用来控制主轴电机来回摆动。如图9所示是液压控制的程序段,通过控制液压拨叉实现自动换挡。

图7档位判断程序段

图8执行换档及主轴电机摆动控制程序段

图9自动换挡机构液压控制程序段

3、常见问题及解决方案

结合现场调试经验,对主轴自动换挡实现过程中常遇到的问题及解决方案总结如下:

(1)S指令数据获取错误。根据ASSEM功能模块的功能和参数意义,必须将参数l的值设定为2,即连续读取F2570、F2571两个字节中的值,才能正确获取当前指令转速s,包括方向和大小。否则,PLC读到的值不是加工程序中的s值,如调试时,发现D5中的数据与加工程序中的指令转速值不一致,经检查,发现参数1被设定为l,修改为2后问题解决。

(2)执行换挡过程中主轴电机不能实现低速正反摆动。必须合理设定定时器或延时导通定时器的定时时间及单位,才能控制主轴电机正反摆动,实现平稳换挡,避免主轴出现较大冲击。

(3)出现换挡超时报警。换挡超时报警的意义,在于通过设定定时器,保护主轴。根据电气原理图及液压流程图分析,可能存在的问题:①液压电机未启动,应检查液压电机控制继电器是否得电;②液压阀未打开,应检查控制继电器是否得电、排查液压阀本身故障;③主轴零速到达信号一直没有,需检查电路;④排查档位到达接近开关是否存在故障。

(4)液压低报警。由于压力不到,不能推动液压拨叉拨动齿轮换挡,触发报警。需排查液压电机、液压阀及控制线路是否发生故障。

4、结论

通过在引进的法国FOREST—LINE大型双动龙门数控铣床上实施配套国产化数控系统,为提高国产数控系统功能与可靠性水平积累了大量经验。通过本方案,在国产高档数控系统中实现了主轴自动换挡功能,在执行换挡过程中,控制主轴电机低速摆动,易于液压拨叉推动齿轮实现稳定配合。在换挡时,机械冲击小,可靠性高,消除了主轴低速运动换挡不稳定、主轴振动明显,以及对传动系统齿轮强度和使用寿命造成的不利影响,提升了国产数控系统在航空领域的应用水平。最后,对主轴自动换挡过程中常见的问题进行了分析和总结,为国产数控系统安装调试与维护提供了重要实践经验。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com