盾构机主驱动轴承无损检测应用技术

2017-11-9 来源: 中铁工程装备集团技术服务有限公司 作者:王 龙

摘 要:随着中国城市地铁建设的快速发展,盾构机地铁施工在各大城市得到越来越广泛的应用。由于盾构机集光、机、电、液、传感和信息技术于一体,主机庞大,辅助设备复杂多样,在施工过程中盾构机自身设备的安全性、可靠性已成为盾构机生产厂家和施工方关注的焦点,尤其是主驱动轴承核心部件,一旦隧道内发生故障很难就地修复。针对目前较普遍的振动监测和诊断技术分析,提出在盾构机主驱动轴承的无损检测中采用冲击脉冲检测技术获取主轴承的运动状态信息,通过对其信息的测量和分析,实现可以不停机或不解体设备就可以对主驱动轴承劣化的部位和故障的性质作出判断,作出超前维保满足施工要求。并通过实际的现场工业试验验证,获得了成功,产生了大量的经济效益和社会效益。

关键词:盾构机;主驱动轴承;振动监测;冲击脉冲

目前盾构机的主驱动轴承(回转支撑轴承、驱动小齿轮轴端圆锥滚子轴承)一般生产厂家的设计使用寿命在10km左右[1],但随着盾构掘进地层工况的变化,大批盾构的主驱动轴承在盾构掘进2~3km拆机转场时,需要对其解体检查,确保下个区间施工的设备保障[2]。但是,此种检修往往造成维修不足或者过剩维修,增加了总体故障率。许多事例表明本来很稳定的主驱动轴承,经过维修反而出现许多故障。因为对于稳定的系统而言,维修就是一种干扰。

特别是对于精密回转支撑轴承拆解维修只能增加故障率,而且此种检修浪费大量人力、物力。据统计,有 40%~50%的费用被浪费了。因为有许多被检修轴承完全处于良好状态。更严重的是,在对精密回转支撑主轴承拆解维修中,由于其零部件很多,各种零部件的连接特别牢固,每次拆、组、装都要损伤一些零部件,使零部件受到冲击,使其整体寿命下降。因此,为了解决过剩维修和摆脱“事后维修”的困境,应用盾构机的运转动态参数,在不停机的施工过程中,使用冲击脉冲技术监测轴承状态和频谱综合分析系统,诊断轴承是否存在机械故障以及对中、平衡、松动等异常现象,实时掌握、不断积累轴承的状态信息,预测轴承的劣化趋势和剩余寿命[3-5]。

并根据具体情况制定不同的维修措施,保证盾构机的主驱动轴承核心部件性能可靠,延长使用寿命。

1 、冲击脉冲检测技术

盾构机在使用做功过程中,主驱动轴承会发生振动,主要有在开挖面不均质作用在刀盘上引起的轴向力、周向力、倾覆力变化导致的振动;回转体与固定体之间游隙变化引起的冲击振动;各小齿轮与齿圈制造误差及中心距误差引起的齿轮啮合综合冲击振动;电机和主减速器本身的综合传递振动;主轴承内部杂质(如果已经存在碎屑)的摩擦引起的振动等。振动中,常常是几个信号叠加在一起。因此,利用冲击脉冲技术可以把通常认为有用的信号提取出来(相关分析、频谱分析等),进行处理分析,判断得出故障原因。

冲击脉冲技术是应用冲击脉冲传感器,工作在32kHz 的固有频率上,具有常规振动加速度传感器 5~7倍的灵敏度,直接采集到轴承运转产生的冲击信号,并对信号进行频谱分析,能够得出轴承故障及其润滑状态。相比其他常规的振动加速度频谱图、包络解调频谱图结果更加可靠、准确。

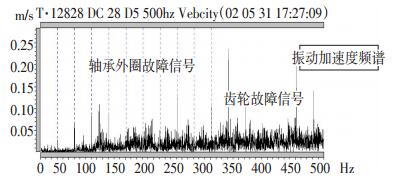

1.1 常规振动加速度频谱图

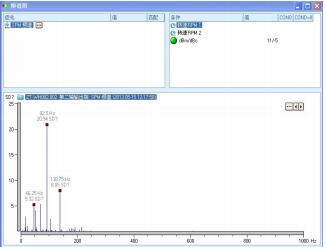

如图 1 振动加速度频谱图所示,可以看到轴承外圈的故障特征频率及其谐波,驱动齿轮箱的故障特征频率也比较突出。是轴承问题还是齿轮问题,还需要其他方法验证。

图1 振动加速度频谱图

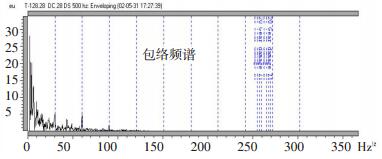

1.2 振动包络解调频谱图

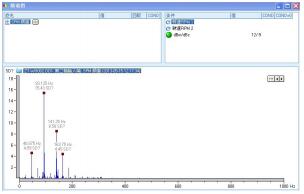

如图 2 包络频谱图所示,轴承外圈故障频率可以看到,但幅值较低。低频部分幅值较高,无法确认故障根源。是轴承问题还是其他问题,还需其他方法验证。

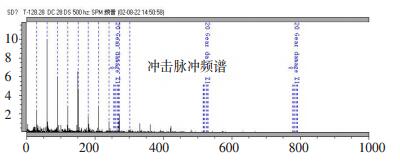

1.3 冲击脉冲频谱

如图 3 冲击脉冲频谱图所示,结合冲击脉冲指标及轴承故障特征频率幅值进行趋势分析,能准确判断出轴承外圈故障。

图2 包络频谱图

图3 冲击脉冲频谱图

1.4 冲击脉冲应用

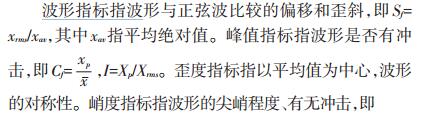

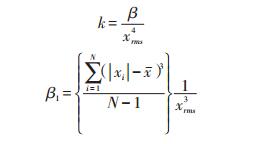

一般振动测试都是用有效值 xrms来描述。其主要原因是在于有效值与振动的能量有直接关系。如位移的xrms代表了振动系统的势能含量;速度的xrms代表了振动系统的动能含量;加速度的xrms代表了振动系统的功率谱密度的含量。信号可能出现的最大瞬态幅值用 xp,在测试之前,一般都应对xp或xp-p有足够的估计,以便确定测试系统的动态范围,使之不致产生削波现象,真实地反映被测信号的最大值。

波峰因数是峰值与有效值之比。其是一个无量纲参数,用于诊断滚动轴承的优点是其不受滚动轴承几何尺寸、转速和载荷的影响,也不受传感器灵敏度的影响。该参数适合于滚动轴承和齿轮箱的早期诊断。轴承无故障时,该值为3左右;随故障的出现和发展,该值逐步增大,可达到10~15;当故障发展到一定程度,又逐步变小,并接近于3。波峰因数适合点蚀类故障的诊断。

峭度定义为归一化的四阶中心矩,其也是一个无量纲参数。用于诊断滚动轴承的优点是其不受滚动轴承几何尺寸、转速和载荷的影响,也不受传感器灵敏度的影响。峭度也是适合点蚀类故障的诊断。监测峭度随时间的变化趋势,一般经验认为,滚动轴承正常时,峭度大约为3;轴承出现损伤并发展时,峭度明显增大,甚至可达到几十;故障严重时,峭度再次回落到3附近。

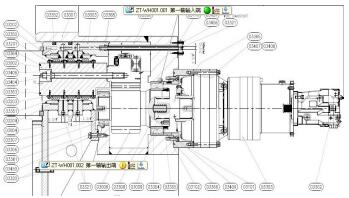

在武汉地铁某项目对2台盾构设备驱动轴的轴承采用了冲击脉冲技术实施健康性能专项监测,如图 4 单台盾构单轴测点示意图、图 5 轴驱动的测试顺序图所示。输入端轴承频谱图如图6所示,输出端轴承频谱图如图7所示。

图4 单台盾构单轴测点示意图

图5 轴驱动轴承的测试顺序图

图6 输入端轴承频谱图

分析认为:①频谱结果同轴承油膜涡动或油膜振荡时的频谱基本吻合;②径向振动频谱中有显著而稳定的(0.42~0.48)×RPM分量;③轴向振动的涡动频率处分量

较小;④时域以稳定的周期波形为主,没有较大的加速度冲击。

图7 输出端轴承频谱图

诊断结果显示此轴承没有问题,油膜过厚。建议适当控制加油量,轴承可以继续运行。此次共计22个测试点进行了数据采集,评定出该主驱动轴承无早期缺陷及油润滑、对中、平衡、齿轮问题,建议施工项目严格控制有关掘进使用参数。之后,此盾构机掘进累计1 200m,无轴承故障发生。

2 、结论

通过在现场盾构主驱动轴承故障特征频率测试结果可以发现,盾构机的主驱动轴承检查不需要专业拆解检测就可以运用冲击脉冲技术随时进行检测,得出有关准确的分析结果。因此,盾构机主驱动轴承无损检测应用技术是提高设备的安全性、可靠性,降低故障的损失,减少维护成本,提高经济效益的有效方法。在生产中运用该项技术,搞好主驱动轴承的无损检测与故障诊断,可以延生到其他项目的检测中,保证施工进度的顺利完成。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息