高速电主轴静刚度仿真与实验研究

2018-10-9 来源: 西安理工大学 机械及精密仪器工程学院 作者:崔方圆 李 言 俞嘉艺 汤奥斐 李鹏阳

摘要 主轴静刚度是评价电主轴静态特性的一项重要指标,对保证精密数控机床的加工精度至关重要。基于典型工况下切削力和角接触球轴承径向刚度计算公式,通过建立的主轴 - 轴承系统三维有限元模型,仿真获得了在指定工况下电主轴前端轴向变形量及主轴静刚度。在搭建的实验平台上对电主轴进行了静刚度实验。通过对比仿真结果和实验结果,间接验证了该有限元模型的有效性。基于可靠的有限元模型,进一步仿真获得了电主轴静刚度随前后端轴承预紧力的变化情况。

关键词 静刚度 电主轴 有限元 预紧力

0、引言

高速电主轴是高档精密数控机床的核心功能部件,因它在结构上省去了中间传动环节,由电机直接驱动主轴转子运转,所以实现了机床的“零传动”。主轴静刚度是评价高速电主轴静态特性的一项重要指标,它是指主轴受到静态外载荷作用时抵抗变形的能力,对保证精密数控机床的加工精度至关重要,因此有必要对电主轴系统进行静刚度研究。

国内外专家学者就电主轴及其静刚度进行了大量研究。在很早以前,Cao、Altintas 等和 H E JingChang 等就提出了一种较为通用的有限元建模方法,并在静态下验证了该模型,使有限元法在电主轴静态特性分析中有了可靠的 理论依据。Bardac D 和Dogariu C研究了车削加工中心高速电主轴的静态特性,目的是通过建立的机床主轴系统有限元模型对机床进行设计和优化。国内的孟杰等还专门对高速电主轴的加载实验进行了研究。王建平等1018-1022研究了陶瓷球轴承接触角和预紧力对高速磨削电主轴静刚度的影响,并根据有限元仿真结果,得到了主轴静刚度关于接触角和预紧力的拟合方程及拟合曲线。文怀兴等利用有限元分析软件Workbench 对电主轴进行了静力学分析,目的是验证电主轴的静刚度能否满足工作要求。寸花英等建立了一种加工中心主轴- 轴承系统模型,利用有限元法计算得到主轴系统的静刚度。

综合以上文献可以发现,目前对电主轴静态性能的研究主要是以建模仿真和有限元分析为主。为了更可靠的检验电主轴有限元模型的正确性,需要对其进行加载实验验证。针对上述不足,本文分析指定工况下电主轴的受力情况,并将其计算结果应用到有限元模型的计算中。在电主轴静刚度实验平台上进行静刚度实验,通过对比仿真结果和实验结果,验证了有限元模型的有效性。最后,基于可靠的有限元模型,进一步仿真分析了前后端轴承组不同预紧力对电主轴静刚度的影响规律。

1、 典型工况条件下主轴受力计算

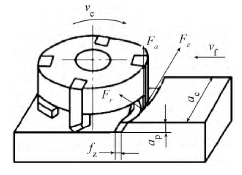

加工中心在精密加工过程中的大多数加工工艺为铣削加工,因此电主轴所受静态外载荷主要参考典型铣削条件下的切削力,即作用在铣刀刀齿上的铣削力。根据对刀具和铣削加工运动的影响,作用在铣刀刀齿上的铣削力可分为沿铣刀圆周方向的切削力 Fc、沿铣刀半径方向的径向力 Fr及沿铣刀轴线方向的分力 Fa。

图 1 为加工中心铣削加工时的受力示意图。

依据切削力和角接触球轴承径向刚度计算公式,可以计算得到作用在电主轴上的轴向分力和轴承组径向刚度值。

1. 1 确定轴向分力

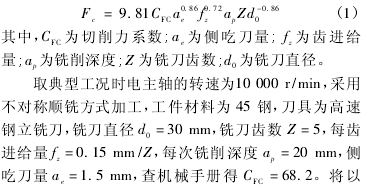

作用在电主轴上的平均圆周切削力的计算公式为

1. 2 确定轴承组径向刚度

轴承获得较好工作状态的最小预紧力 F 可按下式近似求得

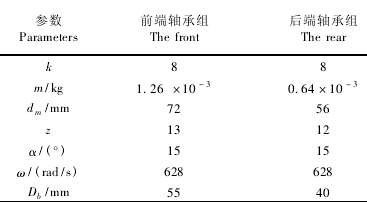

表 1 前后端轴承组参数表

其角接触球轴承的径向刚度可按以下刚度计算公式进行计算

2、 电主轴静刚度的有限元分析

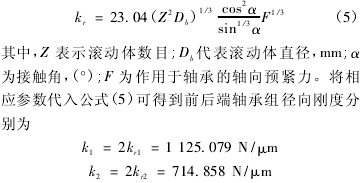

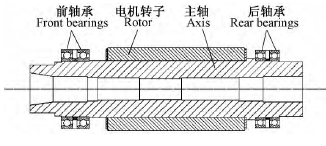

利用有限元分析软件 LMS Virtual. Lab 对电主轴单元进行静力学分析。由于该电主轴是阶梯轴,具有中空、多支承的结构特点,在建立转子有限元模型时,需作如下简化: ( 1) 将角接触球轴承简化为弹性支承,忽略其角刚度和轴向刚度,只考虑其径向刚度;( 2) 忽略轴承负荷对轴承刚度的影响,视轴承刚度为定值; ( 3) 将电机的转子及过盈套等效为同密度轴材料作为主轴的附加分布质量,等效到所在单元的节点上。简化后的转子有限元模型如图 2 所示。

图 2 有限元分析主轴模型

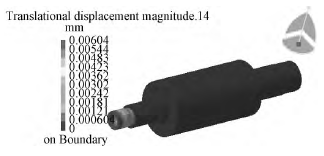

图 3 静力学求解后的位移云图

3 、电主轴静刚度的实验验证

本文以实验室加工中心电主轴为研究对象,其主轴支撑配置方式如图 4 所示。该型号主轴支撑结构采用一端固定,一端游动的支撑方式,主轴前端为固定端,后端为游动端。电机转子放在前后轴承组之间.其中前后轴承分别由二联同向轴承组成,前、后轴承背对背安装,其中后轴承采用的尺寸较小。

图 4 主轴支撑配置方式

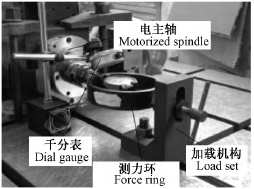

在进行静刚度加载实验时,采用测力环作为加载装置,对电主轴轴向进行连续加载和卸载,并利用千分表测量主轴前端轴向位移。实验台布局如图 5 所示。

图 5 实验台布局

3. 1 实验结果分析

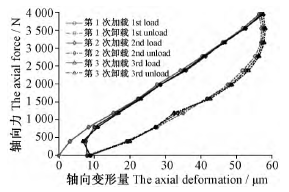

图 6 是由实验得到的电主轴静刚度拟合曲线。从图 6 可以看出,加载曲线和卸载曲线不完全重合,卸载曲线滞后于加载曲线且呈现出明显的非线性。第一次卸载后,其起点位置也不能恢复到初始位置,但经过多次加载后可以减少残余变形,最终使加载曲线起点和卸载曲线终点重合。

图 6 轴向静刚度拟合曲线

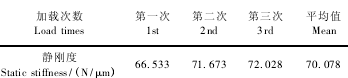

根据静刚度的定义可知加载拟合曲线的斜率即为电主轴系统的静刚度值。三次加载拟合曲线得到的静刚度值见表 2。为了尽可能地减小测量误差,取三次测量值的平均值为最终的静刚度实验值。与仿真计算值相比,两者绝对误差为 7. 6% ,间接验证了所建立有限元模型的有效性。

表 2 静刚度实验结果

3. 2 误差分析

(1) 实验结果比理论结果偏小,这主要是因为仿真分析忽略了系统阻尼、摩擦等因素的影响,这会导致主轴静刚度实测值比理论计算值偏小。

(2) 实验得到的主轴轴向静刚度,特别是卸载曲线的静刚度呈现出非线性,这主要是由于主轴内部阻尼、摩擦等因素使卸载刚度表现出迟滞现象所导。

(3) 在实验过程中,实验结果不可避免的会受到实验仪器及环境等因素的影响,导致结果出现一定的误差。

4 、预紧力对电主轴静刚度的影响

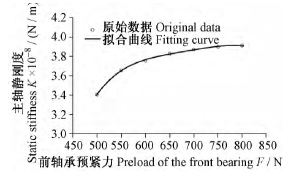

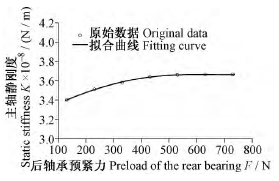

在轴承预紧范围内,首先取后轴承最小预紧力为128 N 不变,改变前轴承的预紧力,得到电主轴静刚度随前轴承不同预紧力的变化曲线,如图 7 所示。再取前轴承预紧力为其最小值 499 N 不变,改变后轴承预紧力,拟合得到电主轴静刚度随后轴承预紧力的变化曲线,如图 8 所示。由图 7 和图 8 可以看出,电主轴静刚度随轴承预紧力呈非线性变化规律。由文献[6]1018-1022知,轴承刚度随预紧力增大呈非线性增大,最终导致主轴静刚度也会随预紧力的变化呈现出非线性。在一定范围内可以通过增加轴承预紧力来改善电主轴静刚度,但静刚度增加趋势会随着预紧力的继续增加逐渐趋于平缓。主轴静刚度在前轴承预紧力增加的情况下,最大提升幅度约为 15% 左右,而主轴静刚度随后轴承预紧力增加时,最大提升幅度约为 7% 。由此可见,电主轴静刚度对前轴承预紧力变化较大,而受后轴承预紧力的影响很小。

图 7 主轴静刚度随前轴承预紧力的变化曲线

图 8 主轴静刚度随后轴承预紧力的变化曲线

5 、结论

本文利用有限元和实验相结合的方法,对指定工况下电主轴的受力情况进行了静力学仿真分析和有限元模型的实验验证。重点分析了前后端轴承不同预紧力对电主轴静刚度的影响。得出以下几点结论:1) 将电主轴在典型工况条件下的轴向力及轴承刚度计算结果应用到所建立的有限元模型计算中。在利用 LMS Virtual. lab 对电主轴进行静力学分析时,将轴承支撑用弹性约束来模拟,支撑刚度用轴承刚度来表示,通过有限元法获得了主轴前端的最大变形量,进而计算得到了电主轴的静刚度。2) 对仿真结果的有效性进行了实验验证。对实测值和理论计算值进行了误差计算和误差分析,误差在可接受范围内,间接验证了所建立有限元模型的有效性。3) 通过仿真分析,得出电主轴静刚度随预紧力呈非线性增加,且前端轴承预紧力的变化对电主轴静刚度的影响较大。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com