微量润滑技术在准高速加工中的应用

2019-8-12 来源:转载 作者:-

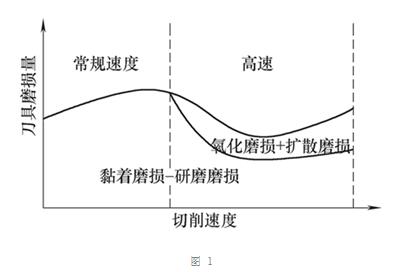

微量润滑技术目前已经逐渐被熟知,并开始在机加工领域大量应用,这项技术在准高速加工中更能发挥作用。因为在低速的粗加工中,由于机床转速低,加工余量大,发热量大,微量润滑的散热功效不如切削液。而在超高速加工中,由于机床转速会超过15000r/min,甚至更高;切削速度也会达到相当高的值,如:铝合金已超过1600m/min,铸铁为1500m/min,超耐热镍合金达300m/min,钛合金达150-1000m/min,纤维增强塑料为2000-9000m/min;各种切削工艺的切速范围为:车削700-7000m/min,铣削300-6000m/min,钻削200-1100m/min,磨削250m/s以上等。这时候的切削状况完全不同于低速加工,如图1所示。

这种超高速的加工对于刀具材料的要求较高,另外,在高速状态下切削液的冷却作用很小,负面作用很大,因此,基本是不能加切削液的,对微量润滑的依赖也是很低的。基于以上原因,根据多年的经验,微量润滑更适合准高速加工,这个机床主轴转速在5000-15000r/min之间。

一、准高速切削与微量润滑结合的优势

1. 微量润滑的概念

微量润滑(即MQL,Minimal QuantityLubrication)是一种金属加工的润滑方式,即半干式切削。切削时将压缩气体(空气、N2、CO2等)与极微量的润滑油混合汽化后,形成微米级的液滴,喷射到加工区,进行有效润滑的一种切削加工方法。切削液的用量一般仅为3-50mL/h(传统湿法切削的用量为20-100L/min),可有效减小刀具与工件、刀具与切屑之间的摩擦,防止粘结,延长刀具寿命,提高加工表面质量。MQL的应用优势明显,适用范围广阔,国内外关于MQL的研究包含了几乎所有的切削工艺,如钻削、铣削、车削和磨削等。

2. 微量润滑的作用机理

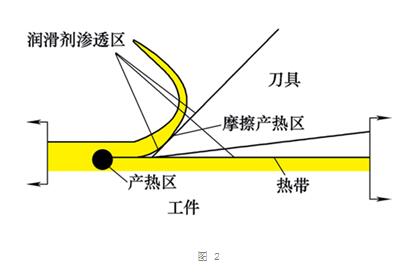

MQL在速度较高时更能发挥作用,有利于提高切削速度,工件的切削破裂点会提前出现,因此产热区亦会较快离开刀具。由于热能全部集中在工件及切屑上,刀具唯一的热源只有和切屑接触——发生热能传导及磨擦的小部分。在微量润滑剂的作用下,高切削速度亦会使切屑更为弯曲及以更快速度离开工件及刀具,能有效减少切屑传导热能的时间。残留在工件上的高温却能软化工件表面,让刀具更容易进行切割,如图2所示。

刀具在较高速度加工时,由于切削液的液滴很大,很难真正进入加工区域。在旋转刀具加工时,切削液在离心力的作用下已经远离了加工区,只有在完成切削时(如铣削),切削液才与刀刃接触,这就发生了淬火作用,产生冷热冲击,影响刀具寿命。而在微量润滑加工下,微量润滑剂的液滴都是微米级的,甚至是零点几个微米,在压缩空气或者其他载体的作用下,很容易渗透到刀具与工件接触的加工表面,起到很好的润滑作用,刀具温度恒定,有效延长刀具寿命。

3. 微量润滑的分类

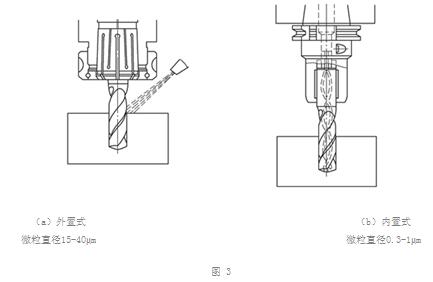

(1)按照油气是否通过刀具内部冷却通道可分为:内置式系统和外置式系统(见图3)。

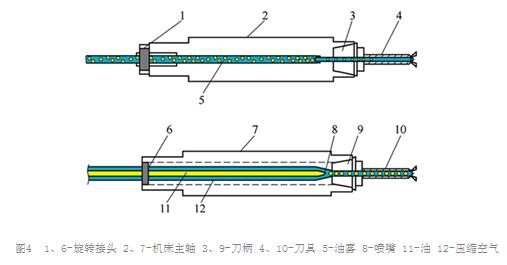

(2)按照润滑剂和其传输介质是否走同一个路线可分为单通道系统和双通道系统。这两个系统的油雾发生位置也不同,一个是在油雾发生器内部,一个是在刀柄或者喷嘴处,如图4所示(上图为单通道,下图为双通道)。

4. 微量润滑加工与传统切削液加工、干式加工的比较

(1)冷却液的准高速切削。提高生产速度会使刀具更高温,由更大温差所产生的更强淬火反应会降低刀具寿命。

(2)干切削的准高速切削。虽然跟MQL同样避免了淬火,但因欠缺润滑效果,刀具的磨损非常明显,并与切削速度成正比。

(3)MQL的准高速切削。MQL系统有效润滑工件和刀具表面(以减少磨损及磨擦所产生的热能)及把带高热的切屑吹走(减少切屑导热到刀具上),避免了淬火同时提高切削速度与刀具寿命。

MQL单通道系统的最高转速是16000r/min,而双通道系统可达到40000 r/min。事实上,当机床主轴转速达到10000r/min时,无论是单通道系统还是双通道系统,都会面临离心力的问题,只是单通道的影响会更大。

由于单通道系统油雾要在主轴里通过,为了尽量减少离心力的影响,只能尽量减小其内部通道尺寸。但又不能太小,太小会增加输送压力,因此较为合适的直径尺寸在3-7mm之间,这也取决于拉刀机构的尺寸。

而双通道系统由于油在一个直径0.5mm的通道里流动,并且在工作过程中油是充满整个管路的,压缩空气在管外运行,因此,在机床主轴这个长度上基本不会受到离心力的影响。但到了刀柄的混合处压缩空气将油形成油雾的时候,离心力就会产生影响。据刀具厂商钴领做过试验,当刀具转速到达16000r/min时,双通道的刀柄里也充满了油。

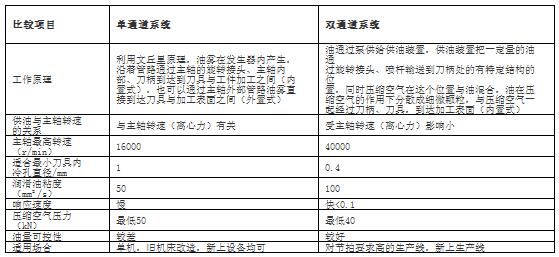

单通道系统与双通道系统的比较见表1。

表1 单通道系统与双通道系统的比较

二、微量润滑系统的要求

1.对刀具结构的要求

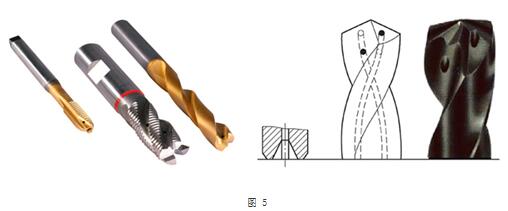

内冷通道开口位置要适当,越靠近切削刃越好,当然丝锥、钻头与铣刀也有所不同,如图5所示。另外刀具柄部的选择也要符合微量润滑的要求,如图6所示。

2. 对刀柄的要求

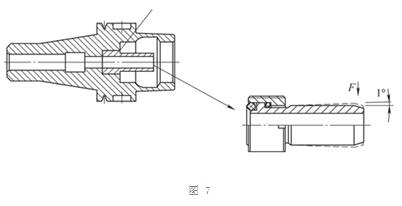

机床速度在准高速状态时应尽量使用HSK刀柄,这样的刀柄更适合微量润滑系统油雾的传送,尤其是刀柄里面的冷却管能插入拉刀机构,形成一个密闭的通道,如图7所示。

3. 对主轴的要求

适合微量润滑的主轴首先不能漏气,内部不能有单向阀,不能有忽小忽大的变径。

4. 对旋转接头的要求

目前市场上与不少品牌的旋转接头,但适合微量润滑的旋转接头有特殊要求。适合微量润滑的旋转接头要适合干运行,选择时产品的供应厂家会有特别说明。

5. 对刀具材料的要求

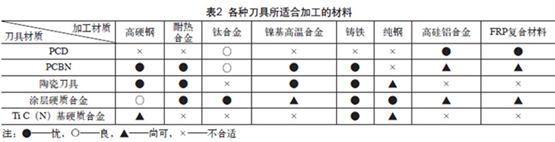

由于微量润滑加工中热量有一定积累,因此需要选用一定耐热性刀具,普通的工具钢刀具及高速钢刀具是不适合的,而金刚石刀具、立方氮化硼刀具、陶瓷刀具、涂层刀具等都可选用。但任何刀具在加工中都有一定的使用范围,只能适应一定的材料和一定的切削速度,所谓的万能刀具是不存在的。因此,合理选择刀具材料,是完成微量润滑加工与准高速加工完美结合的关键,如表2所示。

6. 对润滑剂(油品)的要求

微量润滑剂在微量润滑加工中起着非常重要的作用,微量润滑剂的最重要特征就是环保性能,因为微量润滑剂在发生装置的作用下形成了从零点几微米到上百微米的颗粒,有时候会被人吸入,不能损害人的身体健康,适合加工性能的润滑剂很多。但满足环保性能的润滑剂不是很多。因此,选择微量润滑剂不但要适合加工要求,还要适合环保要求,这一点非常重要。

三、微量润滑在准高速加工中的应用案例

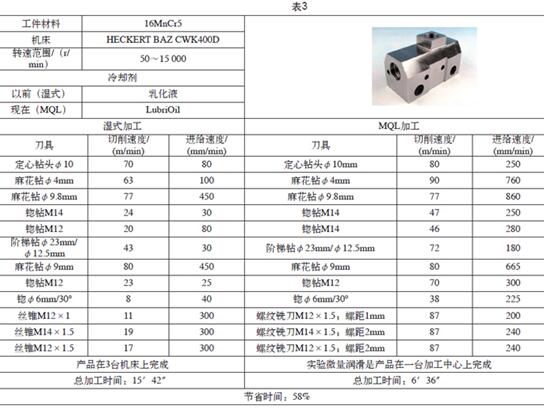

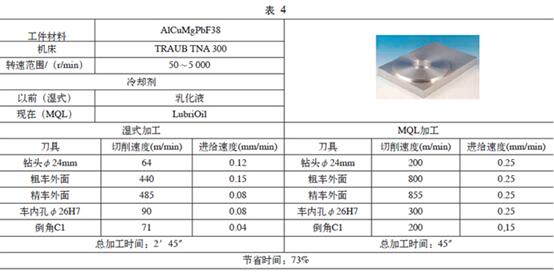

加工案例如表3、表4所示。

四、微量润滑改造加工案例

(1)设备。钻孔加工中心,设备号:099-224,对比设备号:099-238。

(2)工件材料。碳钢(产品名称:停车齿轮,产品型号:GF6-X24F)。

(3)刀具寿命。微量润滑系统的刀具加工了97个工件,对照组刀具加工了52个工件,微量润滑的刀具寿命是传统切削液的1.87倍,寿命比原来提高了87%。

(4)能源消耗。根据我们现场统计,原切削液系统的电动机总功率为10kW,而微量润滑系统的总功率为24W。很明显,传统切削液系统的能耗是微量润滑系统的417倍。

(5)尺寸精度。本专机加工12个孔,尺寸精度(18±0.2)mm,位置度公差f6。对工件进行通止规的检查和仪器检查,没有发现不合格的尺寸。但微量润滑加工的孔的精度更好些,尺寸也比较稳定。

(6)表面精度。该件的加工表面精度要求Ra12.5μm,经检查,用微量润滑加工的工件表面精度好于切削液加工的近3倍。

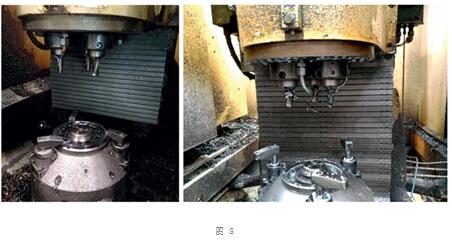

(7)断屑。从整个加工过程看,使用微量润滑加工时刀具的断屑要远远好于使用传统切削液的断屑,如图8所示(左:用微量润滑加工刀具几乎没有缠屑;右:用切削液加工刀具有很多屑缠绕刀具)。

(8)零件加工后的对比如图9所示(左:用微量润滑加工的工件;右:用切削液加工的工件)。

五、结束语

采用微量润滑加工呈现以下特点:

(1)使用微量润滑系统加工,加工环境明显改善;(2)刀具寿命明显提高;(3)省去每天添加处理切削液的工作;(4)没有大量切削液的流失而产生的成本费用的增加;(5)从抽测的加工尺寸来看,加工尺寸比较稳定;(6)加工过程中工件缠屑问题明显改善;(7)成本大大降低。

微量润滑技术在准高速加工中越来越凸显其重要作用,在使用中又得到了逐步拓展,比如与CO2结合,或者与液态氮结合形成超低温的加工,这为加工钛合金等发热量大的难加工材料提供了新的思路。国际国内一些研发机构或企业都在这方面做了有益的尝试。目前,广州汇专科技集团股份有限公司已经在微量润滑加工以及超低温加工方面进行了深入的探索,希望能够为准高速、高速的机械加工提供解决方案。

(樊利辉 汇专科技集团股份有限公司)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息