垂直轴风力发电机主轴结构优化设计

2020-3-16 来源: 南通大学 机械工程学院 江苏省风能应用 作者:何大伟 吴国庆 陆彬 张旭东

摘 要:在全面分析垂直轴风力发电机主轴结构和受力的基础上,运用 ANSYS Workbench 建立垂直轴风力发电机主轴的参数化有限元模型。以主轴的强度和刚度为约束条件,以主轴质量最小为目标。对主轴的内径、支承跨距、轮辐与支承的距离和轮辐跨距进行了优化计算。并对优化前后结果进行了对比分析。计算结果表明:垂直轴风机主轴结构优化后,在保证各项力学性能的前提下,主轴质量得到较大幅度的减小。从而降低了主轴的生产成本,提高了垂直轴风力发电机的市场竞争力。

关键词:垂直轴风力发电机;主轴;优化设计;ANSYS Workbench

1、 引言

风能作为一种蕴含量巨大的可再生能源 ;是替代化石燃料最主要的能源之一。风力发电技术越来越受到各个国家的大力发展,风能是解决我国能源短缺和环境污染问题最现实的能源。风力机按其主轴与地面的相对位置,分为水平轴风力机和垂直轴风力机两大类,垂直轴风力机的设计与研究相对比较滞后 。垂直轴风力发电机具有结构简单、能捕获任意方向风能等众多优点,是近年来在内陆和近城区大力研发的一种风力发电机。以该课题组自主设计的垂直轴风力发电机主轴为研究对象。详细分析了主轴的结构和受力情况,尤其是风机所受的风载荷,使用 ANSYS 的Workbench 模块建立垂直轴风力发电机主轴的有限元模型[4]。运用目标驱动优化设计模块以主轴的强度和刚度为约束条件,以主轴的体积为目标函数,对主轴的内径、支承跨距、轮辐与支承的距离和轮辐跨距进行了优化设计,并对优化结果进行了分析。

2 、风机主轴结构及优化设计原理

2.1 垂直轴风机主轴结构

风力发电机组结构较为复杂,加工制造成本较高,为了提高风力发电的市场竞争力,必须降低加工制造成本。机组零部件的设计直接决定风力发电机组的加工制造成本。主轴是垂直轴风机组中主要的支承部件,其主要尺寸将对风力机的性能和整个风机的加工制造成本产生很重要的影响。主轴的设计要与风机的功率相匹配,主轴的高度将决定风机捕获风能的面积。所以垂直轴风力发电机主轴是风力发电机中非常关键的零部件。

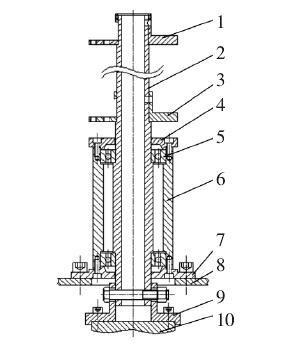

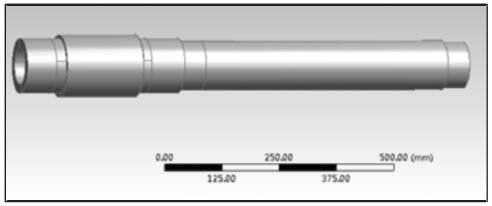

在垂直轴风力发电机组中,主轴是安装轮辐和叶片的部件。把叶片等部件放置于一定的高度处运行,以捕获足够的风能,使发机按照一定的速度旋转[5]。主轴工作环境恶劣,在遭受台风或暴风袭击时,主轴需要有足够的强度和刚度,以防止风机组发生破坏。因此,垂直轴风机主轴既要满足刚度、强度等力学性能要求,又要尽量减轻重量,降低生产制造成本。该设计的 H 型垂直轴风力发电机主轴采用两支承结构的空心阶梯轴,材料采用 45# 钢。在主轴下端通过联轴器与发电机连接,在主轴的上半部分安装轮辐部件,下半部分安装支承的轴承。风机主轴结构装配关系,如图 1 所示。风机主轴最大外径为 68mm,最小外径为 54mm,孔径为 40mm,高度为 1008mm,质量为 42.623kg。相对于该风机的功率,主轴的质量较大;其加工制造成本较高。该垂直轴风力发电机主轴存在优化的空间。

1.上轮辐连接件 2.主轴 3.下轮辐连接件 4.上轴承端盖 5.轴承

6.轴承套筒 7.下轴承端盖 8.风机支架 9.联轴器 10.发电机

图 1 风机主轴装配图

2.2 垂直轴风机主轴优化设计原理

机械结构和机械零部件的优化设计是为了使设计出的结构具有重量轻、效益高、成本低、可靠性好、易于加工等特点[6]。垂直轴风力发电机主轴的优化大多以质量最轻为目标,在满足设定的条件下,对主轴的支承跨度、轴径、轮辐跨度等设计变量进行优化设计。传统的材料力学分析方法已无法解决复杂载荷的风机主轴的优化设计问题。有限元法的思想是离散化地求解连续变化的区域问题,把物体划分为节点上相连接的单元,用施加于节点上的等效力代替实际的外力[7],利用插值函数求出精确的近似值,能够较为准确地计算出零部件的各项力学性能。最优设计是一个可以满足全部的约束条件,而且所需的目标变量(如重量、面积、体积、应力等)最小的方案。有限元法优化设计结果准确、可靠,机械结构优化设计普遍采用此方法。ANSYS 软件是功能非常强大的计算机辅助分析软件,广泛应用于机械、电子、建筑、交通等工程领域的设计与研究。

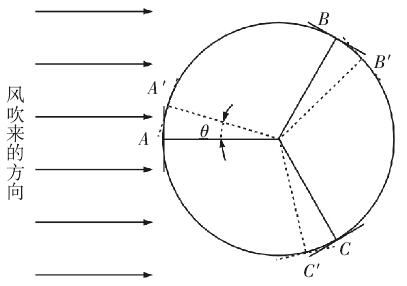

3 、主轴静力分析

H 型垂直轴风力机复杂多变的工作环境和自身的结构特点,使风机主轴受力比较复杂。风力发电机主轴受到轮辐部件及叶片的重力、风载荷、叶片的风载荷。风机主轴自身所受风载荷较小,所以研究忽略主轴自身风载荷。以三叶片达里厄 H 型垂直轴风力发电机为研究对象,以风机主轴受力最大的时刻为加载条件。风轮截面简化模型,如图 2 所示。风机直径为 1.8m,叶片长为2m,宽为 0.28m。轮辐部件及 3 个叶片总质量为 56kg,因此主轴安装上下轮辐轴肩处分别受到垂直向下的力为 274.4N。

图 2 风轮受风截面图

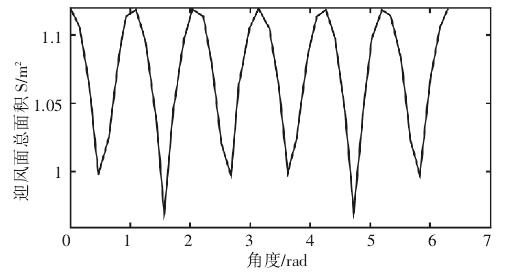

在风场中,每个叶片的迎风面积随着风机的转动而发生变化。所以主轴受到的力矩随着叶片转动而变化。在初始位置,风轮的迎风面积为:

运用 MATLAB 软件可以求出叶片迎风面积随风轮转过 θ 角度的变化曲线,如图 2 所示。

图 3 叶片迎风面积随风轮转过θ 角度的变化曲线图

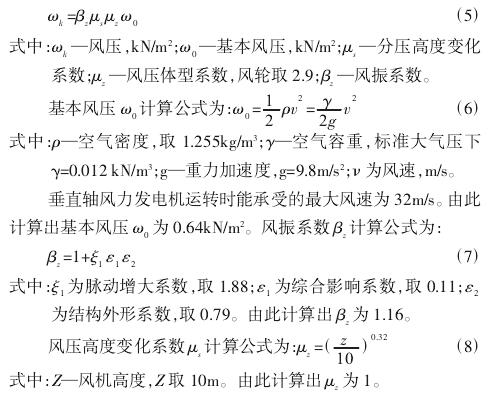

根据文献[8]的规定,作用在叶片上的风压计算公式为:

所以计算出风压 ωk为 2.159kN/m2。叶片受到的最大风载荷为 2418N。所以垂直轴风力发电机主轴上、下轮辐连接处受径向力为 1209N。

4 、主轴的优化设计

4.1 风机主轴参数化模型的建立

该研究的 H 型垂直轴风力发电机主轴,采用二支承结构的空心阶梯轴,下端轴承为 7012 角接触球轴承,用于承受径向力和较小的轴向力;上端轴承为 7012 角接触球轴承,用于承受径向力。主轴上装有上、下轮辐,用于支撑叶片。在风机旋转过程中,主轴上、下轮辐连接处受到叶片风载荷的径向力和轮辐等部件的重力。根据对风机主轴结构及受力的分析,为了提高有限元分析效率,又不显著影响主轴的力学性能分析。忽略螺栓孔、倒角特征,把主轴简化为空心阶梯轴实体结构,在 Geometry 中画出主轴模型,如图 4 所示。

图 4 风机主轴三维模型

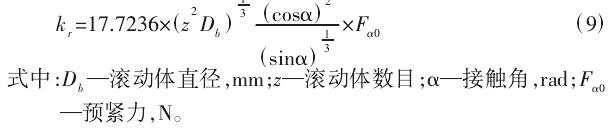

为了提高计算结果的精度,最真实的模拟风机主轴的工作环境;认为轴承是一个刚度很大的弹簧[9]。根据文献[10]提供的轴承刚度计算公式:

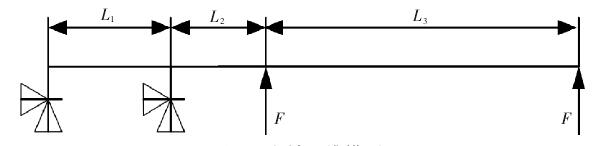

由此计算得到轴承的刚度为 3.71×105N/mm。在设计垂直轴风力电机主轴时,强度和伸出端的挠度是主轴最重要的性能。对垂直轴风力发电机主轴的优化设计,以选取主轴的质量最小为目标变量。风机主轴结构的主要尺寸有孔径 d、各轴段外径 D、上下支承跨距 L1、下轮辐作用点到上支承作用点的距离 L2、上下轮辐跨距 L3。垂直轴风力发电机主轴外径 D 由轮辐、轴承及联轴器所决定,所以外径 D 不作为设计变量。因此将风机主轴的内径 d、上下支承跨距 L1、下轮辐到上支承的距离 L2、上下轮辐跨距 L3四个参数作为设计变量,建立垂直轴风力发电机主轴参数化模型,主轴简化二维模型,如图 3 所示。

图 5 主轴二维模型

4.2 静力学分析

优化设计是 ANSYS 的高级分析技术,在进行优化设计之前,需要进行主轴结构静力学分析。所讨论的垂直轴风机主轴材料采用 45# 钢,弹性模量为 E=2.1E8,泊松比为 0.31,屈服应力为355MPa,密度为 7850kg/m3;用 Work-bench 智能网格划分方法,网格大小设置为 5mm,生成节点总数为 211300,单元总数为122555 的有限元模型。主轴装配上下轮辐相应的轴段处分别施加径向风载荷为 1209N、轴肩处施加轴向重力载荷为 274.4N;对轴承施加刚度为 3.71×105N/mm 的弹性约束。进行静力学分析。

4.3 优化计算

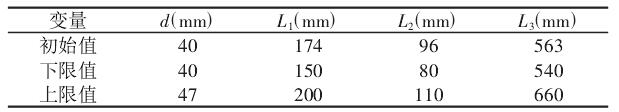

风机工作时,主轴的扰度决定轮辐和叶片旋转时的偏心距,所以在满足垂直轴风力发电机主轴强度的条件下,主轴上端的最大横向位移必须小于设计的扰度。该垂直轴风力发电机主轴设计的最大位移<0.2mm、最大等效应力<15 MPa。对主轴静力学分析结果进行后处理,读取主轴的质量、最大位移,最大等效应力;打开目标驱动设计模块。设置风机主轴设计变量的上、下取值极限(如表 1),选择优化方法为 Screening,初始样本数为 500 个。以质量最小为目标函数,设置约束条件为最大位移<0.2mm、最大等效应力<15 MPa。进行优化计算,得到最优设计样本。设计变量对质量、最大位移、最大应力灵敏度直方图,如图 6 所示。由图 6 可以看出内径 d 对主轴位移、应力、质量有十分显著的影响;轮辐跨径L3对主轴位移、应力有显著的影响。支撑跨径 L1和下轮辐到上支承的距离 L2对主轴位移、应力、质量的影响较小。

表 1 设计变量初始数据

图 6 灵敏度直方图

4.4 优化前后主轴性能对比

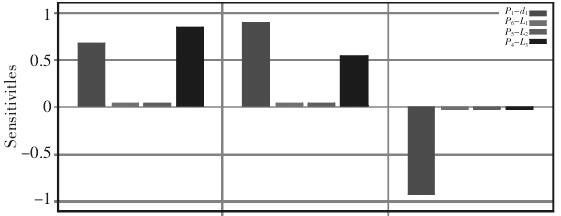

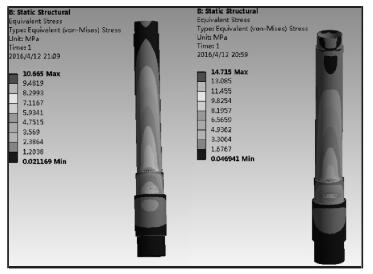

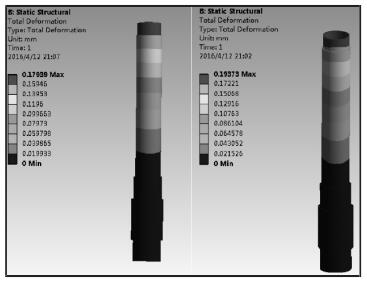

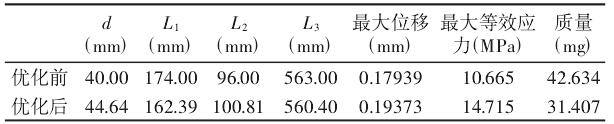

优化前后设计参数及力学性能对比,如表 2 所示。优化后主轴上端的横向位移为0.19373mm,主轴的最大应力为 14.715MPa,满足垂直轴风力发电机主轴最大位移<0.2mm,最大等效应力<15MPa 的设计要求,优化前主轴的质量为 42.634kg,优化后质量为31.407kg,主轴质量减小了 26.33%,优化后有效的减轻了主轴的重量,降低了主轴的生产制造成本。优化前后等效应力对比,如图7 所示。优化前后最大位移对比,如图 8 所示。

图 7 主轴优化前后等效应力对比图

图 8 主轴优化前后位移对比图

表 2 优化前后对比

5 、结论

在全面分析垂直轴风力发电机主轴结构和受力的基础上,应用 ANSYS Workbench 建立垂直轴风力发电机主轴的参数化有限元模型,用目标驱动设计模块以主轴的质量最小为优化目标进行优化计算,优化后主轴的内径为 44.64mm、支承跨距为 162.39mm、轮辐与支承的距离为 100.81mm、轮辐跨距为 560.4mm。在保证垂直轴风机强度、刚度的前提下,使主轴质量减小了 26.33%。从而使垂直轴风机主轴制造成本得到有效的降低。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com